|

Взгляд в будущее 2 страница

|

|

|

|

Крупные изменения произошли за последние десятилетия в технико-технологической, организационной и территориальной структуре черной металлургии, остающейся главным поставщиком конструкционных материалов для машиностроения и одним из основных — для строительства. Важной тенденцией научно-технического прогресса в отрасли является увеличение элементов непрерывности производственного процесса, обеспечивающее экономию энергии, сокращение потерь и рост производительности труда. К ним относится, например, разработанный в России, но более широко внедренный за рубежом способ непрерывной разливки стали. Установление тесной кооперации металлургических фирм с фирмами — потребителями стального проката вплоть до налаживания на металлургических заводах точных заготовок заранее обусловленных типоразмеров дает возможность машиностроительным предприятиям экономить на транспортных издержках, снижать удельное потребление металла, а вместе с тем снижать производственные издержки. В этом же направлении действует повышение качества металла с учетом запросов клиентуры. Так мировое производство высококачественных легированных нержавеющих, кислотоупорных и жаропрочных сталей возросло с немногим более 1 млн т в 1950 г. почти до 16, 5 млн т в 1997 г.

Большое воздействие на географию черной металлургии в Западной Европе, а также США, Японии и многих других странах оказали и продолжают оказывать освоение новых крупных месторождений железных руд в развивающихся странах, создание соответствующих крупнотоннажных средств водного и железнодорожного транспорта (специализированных крупных рудо- и углевозных судов, специализированного железнодорожного подвижного состава, погру-зочно-разгрузочных и складских комплексов и т. п. ). Для размещения крупных металлургических заводов полного цикла стайа в связи с этим характерна сильная opneHTaiftm на портовые центры на побережьях морей (например, в Японии, Республике Корея, Италии, Великобритании, Франции, Испании, Бразилии), крупных судоходных реках (например, в Германии, Венесуэле), озерах (в США). Но наиболее характерной для 70—90-х годов стала тенденция к строительству мини- и миди-заводов мощностью обычно в несколько десятков или сотен тысяч

|

|

|

Компоненты и факторы географического разделения труда

тонн стали в год, работающих либо на ломе с ориентацией в размещении на центры машиностроения и металлообработки, либо на металлизированных железорудных окатышах, равноценных по содержанию железа металлолому, с сильной ориентацией на страны и районы, располагающие ресурсами дешевого природного газа; заводы этого типа особенно характерны для Венесуэлы, Мексики, ряда стран Среднего Востока; строятся они также в Индонезии и Малайзии.

тонн стали в год, работающих либо на ломе с ориентацией в размещении на центры машиностроения и металлообработки, либо на металлизированных железорудных окатышах, равноценных по содержанию железа металлолому, с сильной ориентацией на страны и районы, располагающие ресурсами дешевого природного газа; заводы этого типа особенно характерны для Венесуэлы, Мексики, ряда стран Среднего Востока; строятся они также в Индонезии и Малайзии.

Мировая добыча железных руд ведется на уровне 0, 85—1 млрд т в год. Крупнейшие их поставщики — Бразилия и Австралия. В ряде европейских стран с развитой прежде железорудной промышленностью добыча железных руд многократно сократилась (например, во Франции) и даже почти сошла на нет (в Германии, Великобритании). Крупнейшие в мире импортеры железорудного сырья — Япония (до 150 млн т в год), Германия и США.

В конце XX в. из мировой выплавки стали в 700—800 млн т в год на промышленно развитые страны приходилось немногим более 1/2 (в 1960 г. — более 80%). Наиболее впечатляющим сдвигом в размещении отрасли в последние годы стал быстрый рост выплавки стали в КНР (в 1996—1998 гг. — более 100 млн т), Бразилии, Республике Корея и Индии.

Структура производства конечной продукции черной металлургии — проката, труб, заготовок — в большой степени зависит от специфики структуры и хода развития хозяйства соответствующей страны и ее места в международном разделении труда. Самые крупные экспортеры стали (главным образом в виде проката и труб) — Япония (25—35 млн т в год), Германия, страны Бенилюкса, Франция, Италия, Великобритания, Бразилия и Республика Корея. Характерно, что многие крупнейшие экспортеры стали являются в то же время самыми крупными ее импортерами, что свидетельствует о наличии глубокого внутриотраслевого международного разделения труда в этой отрасли.

|

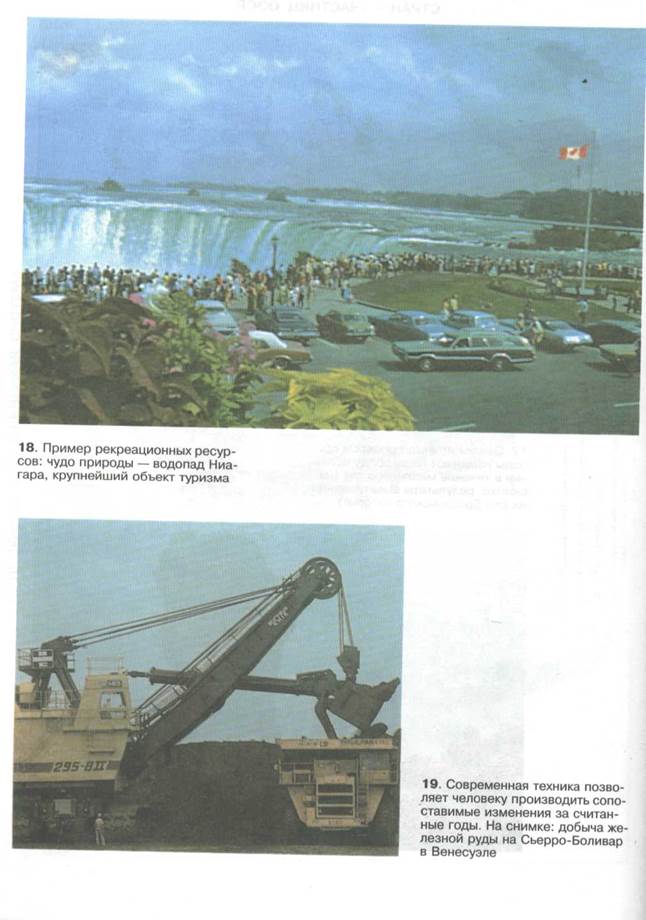

|

|

В цветной металлургам в последние десятилетия наиболее быстрыми темпами растет производство легких металлов и их сплавов, ставших серьезными конкурентами стали в качестве конструкционных материалов.

Мировая выплавка алюминия достигла в 1997 г. уровня в 30, 4 млн т в год, в том числе

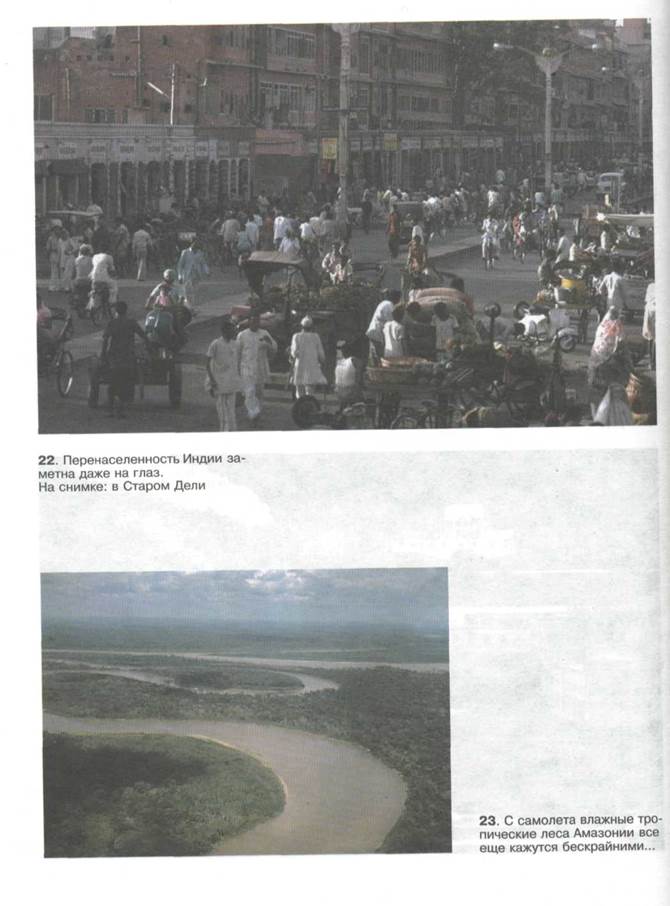

первичного — более 22 млн т. Крупные территориальные сдвиги существенно изменили в последние десятилетия географию этой отрасли и основных ее подотраслей. В мировой добыче бокситов (в 1997 г. — 128 млн т) на первые места вышли Австралия (более 1/3 мировой) и Гвинея (более 1/7), обогнавшая Ямайку. В число крупных их производителей вышла Бразилия (более 11 млн т в год), в то же время во Франции, долгое время лидировавшей по добыче бокситов, их добыча в 1991 г. прекращена из-за исчерпания запасов. Крупнейшим производителем глинозема стала Австралия, в которой наличие крупных месторождений бокситов сочетается с большими запасами угля и удобствами транспортно-гео-графического положения. Следом идут США, Ямайка, Суринам, Венесуэла, Индия и Германия.

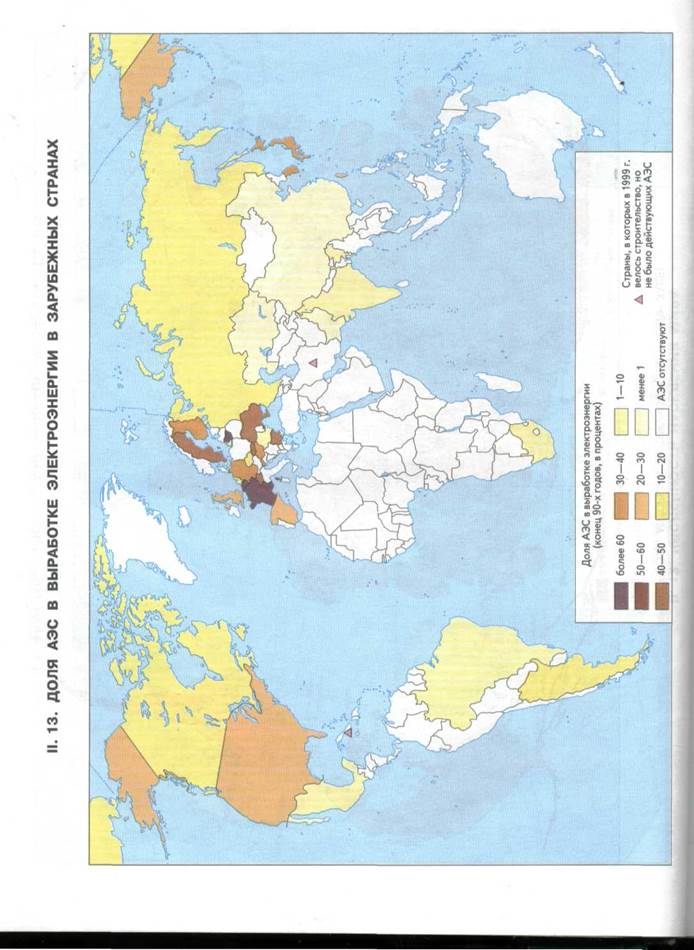

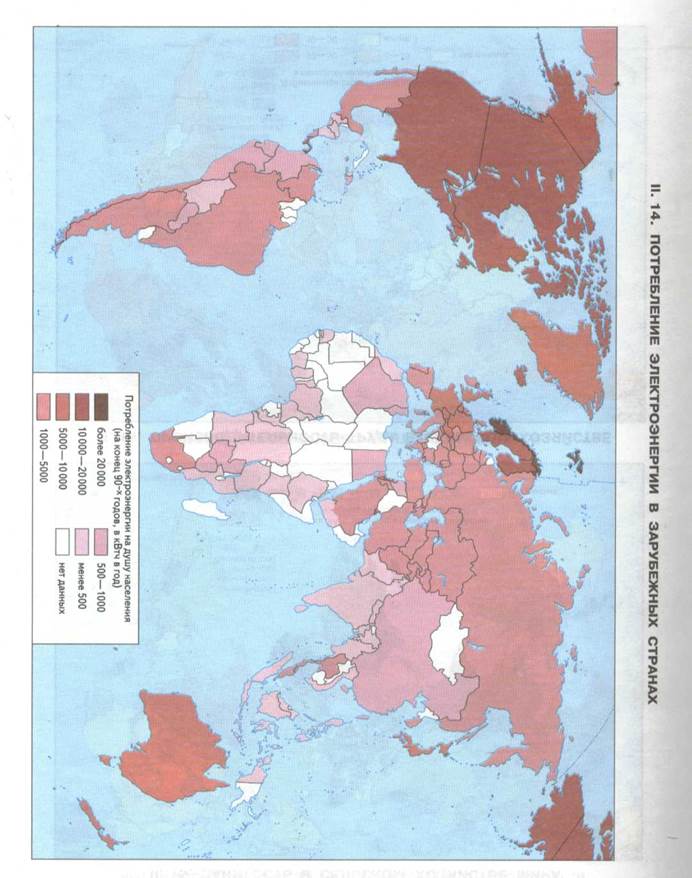

Процесс выплавки первичного алюминия, несмотря на значительное уменьшение удельного потребления электроэнергии на единицу продукции в результате научно-технического прогресса, все еще очень электроемок: даже на самых новых алюминиевых заводах, например в Дюнкерке во Франции, где используются агрегаты с рекордно большой силой тока (300 тыс. ампер), на 1 т алюминия расходуется около 14 тыс. кВт • ч электроэнергии, а доля расходов на электроэнергию составляет около 1/3 (доля расходов на глинозем — около 1/4). В связи с этим выплавка первичного алюминия по-прежнему тяготеет к районам размещения крупных ГЭС и ТЭС, работающих на самых дешевых видах топлива, а в некоторых странах (например, во Франции) и АЭС. В размещении мирового производства первичного алюминия в 70—80-е годы произошли большие изменения. В Японии, где мощности по его выплавке доходили в середине 70-х годов до 1, 6 млн т, а выплавка — до 1, 2 млн т в год, в начале 90-х годов в эксплуатации оставался лишь небольшой завод при ГЭС. В Северной Америке выплавка стабилизировалась на уровне около 6 млн т в год, а почти весь прирост мощностей и выработки в зарубежных странах обеспечивался их ростом в Австралии, Бразилии, Венесуэле, Китае и ряде стран Среднего Востока (Бахрейн, ОАЭ, Иран).

|

|

|

Нарастающий территориальный разрыв между районами производства и потребления первичного алюминия ведет к росту доли алюминия, идущего на экспорт: с 1/4 в 1974 г. она возросла к середине 90-х годов до 55%. В число

|

|

|

|

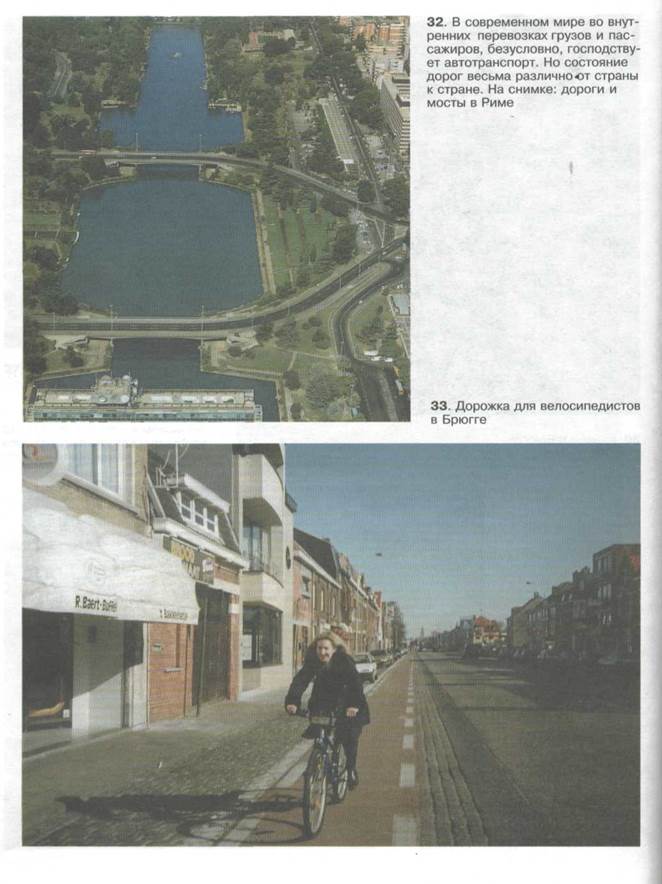

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Промышленность: инновации и география

крупнейших зарубежных экспортеров алюминия входят Канада, Австралия, Норвегия, Бразилия, Венесуэла; крупнейших импортеров — Япония (около 30% мирового импорта), США, Германия, Франция, Италия, Бельгия с Люксембургом, Великобритания. Значительное воздействие на мировой рынок алюминия оказывает его экспорт из стран СНГ, особенно из России (в 1996 г. — 2, 3 млн т; 1-е место в мире).

крупнейших зарубежных экспортеров алюминия входят Канада, Австралия, Норвегия, Бразилия, Венесуэла; крупнейших импортеров — Япония (около 30% мирового импорта), США, Германия, Франция, Италия, Бельгия с Люксембургом, Великобритания. Значительное воздействие на мировой рынок алюминия оказывает его экспорт из стран СНГ, особенно из России (в 1996 г. — 2, 3 млн т; 1-е место в мире).

В медной промышленности территориальный разрыв между местами добычи и обогащения руд, с одной стороны, и производством черновой меди — с другой, выражен гораздо слабее, чем в алюминиевой между производством глинозема и выплавкой алюминия из него, что объясняется намного меньшим содержанием металла в медных концентратах (8—35%) и относительно меньшей топливоемкостью. Наоборот, высокое содержание металла в цинковых (46— 62%) и свинцовых концентратах (30—78%) обусловливает относительно хорошую их транспортабельность и во многом объясняет значительные территориальные разрывы между местами их производства и металлургическими переделами. Крупнейшие за пределами СНГ страны — производители черновой меди — Чили, США (более 2 млн т в год), Япония, Замбия, Канада, Заир, Польша, КНР (в каждой из них — более 300 тыс. т в год), рафинированной — США (около 1, 5 млн т в год), Япония, Чили, Канада, Замбия, Германия, Польша, КНР, Заир (в каждой не менее 300 тыс. т в год). По выплавке цинка выделяются Китай (более 1 млн т в год), Япония, Канада (600—700 тыс. т), США, Бельгия и Австралия (300—400 тыс. т в год), свинца — США (более 1, 3 млн т в год), Китай (500—600 тыс. т), Германия, Великобритания, Австралия, Япония.

|

|

|

Важнейшей отраслью потребления черных и цветных металлов является машиностроение, в которое входят общее машиностроение, специализирующееся на выпуске производственного оборудования, транспортное машиностроение, электротехническая и электронная промышленность, приборостроение, производство вооружения и военной техники и ряд других отраслей. Иногда в него включают и производство металлоизделий. Со времени первой промышленной революции XVIII—XIX вв. эта отрасль играет ключевую роль во всем хозяйственном развитии человечества. Ее доля в общем объеме промыш-

ленного производства возрастает, в продукции обрабатывающей промышленности экономически развитых стран она составляет обычно от 1/3 до 2/5 и более.

Для географии машиностроения характерно групповое размещение кооперирующихся предприятий: предприятия, выпускающие сложную конечную продукцию, дополняются заводами-смежниками, принадлежащими тем же или тесно связанным с ними фирмам. В последние годы эта тенденция усиливается (особенно в автомобильной и электротехнической промышленности) внедрением системы материально-технического снабжения типа «точно в срок», требующей от поставщиков комплектующих изделий их доставки к сборочному производству с учетом жесткого графика всего производственного процесса. Преимущество этой системы для сборочного предприятия — в освобождении от необходимости иметь большое и дорогостоящее складское хозяйство. В условиях растущей загрузки транспортных путей обеспечить доставку комплектующих точно в срок часто возможно лишь при размещении заводов субпоставщиков в непосредственной близости от сборочных предприятий. Вместе с тем далеко зашедшая специализация в сочетании с территориальным разделением труда приводит иногда к формированию узкоспециализированных промышленных центров и даже районов, в большой степени зависящих от конъюнктуры одной отрасли.

|

|

|

В последние десятилетия в машиностроении далеко зашел процесс интернационализации производства в рамках ТНК, на основе межфирменных и межгосударственных соглашений и в других организационных формах. Осуществляется эта интернационализация преимущественно на основе развития производственных связей между промышленно развитыми странами, но постепенно в этот процесс втягиваются и некоторые развивающиеся, постсоциалистические и даже социалистические страны, например Китай.

В промышленно развитых странах на машиностроение приходится около 70% всех расходов на НИОКР, проводимых в обрабатывающей промышленности. Большой объем НИОКР выполняется в системах многозаводских корпораций, а также тесно сотрудничающих с ними мелких и средних технологических партнеров. Основная часть их инновационной деятельности

7-3649

Компоненты и факторы географического разделения труда

выполняется в странах базирования. Опережающие темпы развития наукоемких отраслей, базирующихся на новейших достижениях научно-технического прогресса, общий рост наукоемкости производства, усложнение техники, ускорение смены ее поколений стимулируют сосредоточение наиболее сложных производств, особенно опытно-промышленных, в странах и районах, располагающих соответствующими научными и инженерно-конструкторскими учреждениями и кадрами, соответствующей инфраструктурой, особенно информационной и транспортной.

выполняется в странах базирования. Опережающие темпы развития наукоемких отраслей, базирующихся на новейших достижениях научно-технического прогресса, общий рост наукоемкости производства, усложнение техники, ускорение смены ее поколений стимулируют сосредоточение наиболее сложных производств, особенно опытно-промышленных, в странах и районах, располагающих соответствующими научными и инженерно-конструкторскими учреждениями и кадрами, соответствующей инфраструктурой, особенно информационной и транспортной.

В 80-е годы в промышленно развитых странах началась, по существу, новая научно-техническая революция, которая может иметь далеко идущие последствия для географии машиностроения. Речь идет о внедрении в машиностроение систем автоматизированного проектирования (САПР) и гибких автоматизированных производств (ГАП), основными компонентами которых являются станки с числовым программным управлением (ЧПУ), особенно типа обрабатывающих центров, промышленные роботы, ЭВМ и специальные транспортные системы. Кроме того, расширяется использование роторных производственных линий. Использование систем машин, управляемых ЭВМ, обеспечивает возможность быстрой переналадки производственного процесса и придает гибкость массовому производству. Наибольший эффект достигается в мелко- и среднесерийном производстве (основная часть машиностроительной продукции производится мелкими сериями). При такой организации производственный процесс многократно уплотняется путем сокращения простоя машин в ожидании проведения непосредственных производственных операций, обеспечивается большая экономия живого труда и производственных площадей в расчете на единицу продукции и в связи с этим существенно меняется соотношение важных факторов размещения производства. Одно из преимуществ гибких систем — возможность оперативно учитывать конкретные пожелания заказчиков даже в крупносерийном производстве, например в автомобилестроении, производстве бытовой электротехники. Взамен прежних «тэйлористских» и «фордистских» заводских систем, с их монотонным конвейерным производством, узкой специализацией рабочих и строгой иерархией в составе персонала, широко внедряются бригадные

методы организации производства, существенно повышающие самостоятельность и ответственность всех работников и требующие намного более высокой и разносторонней квалификации персонала.

Возрастание значения машиностроения в хозяйственном развитии стран нашло отражение в увеличении доли машиностроительных фирм среди крупнейших промышленных корпораций мира: так, в 1992 г. из 50 крупнейших по объему реализации продукции промышленных фирм более половины, а из 10 самых крупных — 7 были машиностроительными.

В зарубежных странах машиностроение -одна из тех отраслей, где в наибольшей мере сохраняется доминирующее положение небольшой группы экономически высокоразвитых стран, да и среди них лишь несколько являются нетто-экспортерами машин. Наиболее велико превышение экспорта машин над импортом у Японии и традиционно у Германии. Характерно, что в связи с далеко зашедшим внутриотраслевым международным разделением труда в машиностроении крупнейшие страны — экспортеры машин являются и крупнейшими их импортерами. Доля развивающихся стран в производстве машин намного меньше общей их доли в промышленном производстве. Среди их машиностроительных предприятий много чисто сборочных заводов, получающих комплекты машин в разобранном виде из промышленно развитых стран. Лишь немногие из них располагают современными по технике и технологии машиностроительными предприятиями (например, Индия, Бразилия, Мексика, Аргентина, Республика Корея, Сингапур, Сянган, Малайзия), но и в них большая часть предприятий принадлежит полностью или частично иностранному капиталу.

Наибольшей разносторонностью отличается машиностроение США, Германии и Японии. В них развиты практически все отрасли современного машиностроения, тем не менее и для них характерна определенная специализация. Так, в машиностроении США большая роль принадлежит новейшим наукоемким отраслям, прямо или косвенно связанным с военным производством: авиаракетно-космической промышленности, военному кораблестроению, производству ЭВМ, военной и производственной электронике, атомно-энергетической технике.

Промышленность: инновации и география

Конверсия военного производства, порожденная уменьшением опасности возникновения новой крупномасштабной войны, породила для некоторых машиностроительных фирм, предприятий и центров немалые проблемы, привела к значительным сокращениям персонала. Германия выделяется своим общим машиностроением — изготовлением производственного оборудования, особенно малыми сериями и по индивидуальным заказам; Великобритания — двигателестроением; Япония выдвинулась на первое место в мире по судостроению, автомобилестроению, выпуску станков с ЧПУ, промышленных роботов, бытовой радиоэлектронной аппаратуры, микроэлектроники.

Конверсия военного производства, порожденная уменьшением опасности возникновения новой крупномасштабной войны, породила для некоторых машиностроительных фирм, предприятий и центров немалые проблемы, привела к значительным сокращениям персонала. Германия выделяется своим общим машиностроением — изготовлением производственного оборудования, особенно малыми сериями и по индивидуальным заказам; Великобритания — двигателестроением; Япония выдвинулась на первое место в мире по судостроению, автомобилестроению, выпуску станков с ЧПУ, промышленных роботов, бытовой радиоэлектронной аппаратуры, микроэлектроники.

Для машиностроения малых промышленно

развитых стран характерна более узкая специ

ализация, непосредственными носителями ко

торой выступают иногда ТНК мирового масш

таба, такие, например, как радиоэлектронная

корпорация «Филипс» в Нидерландах, шари

коподшипниковая «СКФ», автомобилестрои

тельная «Вольво» и электротехнические «АСЕА»

и «Эрикссон» в Швеции, энергомашинострои

тельная и двигателестроительная фирма «Зуль-

цер» и военно-промышленная «Эрликон-Бюрле»

в Швейцарии. Их машиностроение отличается

очень большой экспортностью. Так, из Швейца

рии на экспорт идет 3/4 всей продукции этой

отрасли; по экспорту некоторых видов оборудо

вания она занимает одно из первых мест в мире,

например по вывозу станков для часовой

промышленности — первое, текстильного обо

рудования — второе, уступая лишь Германии,

энергетического, полиграфического и бумагопе-

рерабатываюшего — третье. Для машиностро

ения развивающихся стран характерна незавер

шенность структуры, зависимость от капитала и

технологической «подпитки» ТНК, импортных

комплектующих изделий, оборудования и мате

риалов. ■

Многие машиностроительные фирмы, в том числе и самые крупные в своей отрасли, часто входят в состав еще более крупных структурно диверсифицированных конгломератов. Это очень типично для структуры промышленности Японии, Германии, для многих промышленных корпораций США. В качестве владельца или совладельца таких фирм иногда выступает государство в лице своих центральных либо местных органов (например, во Франции, Италии, Гер-

мании). В размещении отраслей машиностроения по странам, а вместе с тем и в структуре машиностроения отдельных стран много различий, определяемых совокупностью большого числа факторов.

По общему объему производства металлообрабатывающего оборудования выделяются Япония, Германия, США, Италия, Швейцария, Великобритания и Франция. Постоянными нет-то-экспортерами этого оборудования из них являются лишь Япония, Германия, Италия, Швейцария и Франция. В отличие^от них США и Великобритания в отдельные годы больше ввозят этого оборудования, чем вывозят. Большинство промышленно развитых стран и все без исключения развивающиеся — нетто-импорте-ры металлообрабатывающего оборудования. Для ряда стран, особенно Швейцарии, Германии, Швеции, Великобритании, США, характерна специализация в международном разделении труда на выпуске особо сложных, дорогостоящих видов оборудования, для Италии, Испании, постсоциалистических стран Европы — относительно более простого. В производстве основного оборудования для ГАП и САПР главную роль играют Япония и США; значительно слабее позиции стран Европы. В середине 80-х годов выпуск в Японии станков с ЧПУ и промышленных роботов был больше, чем в остальных странах с рыночной экономикой, вместе взятых. К этому времени 50—60% промышленных роботов, эксплуатировавшихся во всем мире, были японского производства. Роботостроением занимаются чаще всего фирмы, производящие станки и куз-нечно-прессовое оборудование, электротехнику и электронику, разного рода транспортные средства. Крупнейшей по использованию металлообрабатывающего оборудования и промышленных роботов отраслью промышленности является автомобилестроение, фирмы которого сами участвуют в разработке и производстве как специального станочного оборудования, так и промышленных роботов.

Автомобильная промышленность играет в экономике крупнейших промышленно развитых стран выдающуюся роль. В ФРГ, например, занимающей по выпуску автомобилей третье место в мире, вслед за США и Японией, в конце 80-х годов на нее приходилось 12% всех занятых в обрабатывающей промышленности, 13% объема ее продукции, 18% всего экспорта (1-е место),

Компоненты и факторы географического разделения труда

в Японии — 1/10 всей продукции обрабатывающей промышленности и около 1/5 всего экспорта (также 1-е место). Автомобилестроение — крупнейший потребитель станочного и кузнеч-но-прессового оборудования, тонкого холоднокатаного стального листа, резинотехнических изделий, один из крупнейших потребителей стекла, электротехники, а в последние десятилетия — легких сплавов, синтетических материалов и электроники.

в Японии — 1/10 всей продукции обрабатывающей промышленности и около 1/5 всего экспорта (также 1-е место). Автомобилестроение — крупнейший потребитель станочного и кузнеч-но-прессового оборудования, тонкого холоднокатаного стального листа, резинотехнических изделий, один из крупнейших потребителей стекла, электротехники, а в последние десятилетия — легких сплавов, синтетических материалов и электроники.

Мировое производство автомобилей к концу 90-х годов вплотную приблизилось к 60 млн машин в год; более 2/3 из них приходилось на легковые и комбинированные автомобили и около 1/3 — на грузовики и автобусы. Из легковых и комбинированных автомобилей более 1/5 производится в Японии, почти столько же — в Северной Америке, около 2/5 — в странах Европы, где выделяются Германия (более 13%), Франция (более 9%), Италия и Испания. В производстве грузовиков также первенствуют США и Япония, но в выпуске машин грузоподъемностью более 16 т впереди Германия. Из развивающихся стран значительными мощностями по выпуску автомобилей (принадлежащими во многих случаях иностранным ТНК) располагают Республика Корея, Бразилия, Китай, Мексика, Индия, Аргентина; в большинстве других развивающихся стран автомобилестроение представлено почти исключительно чисто сборочными и авторемонтными заводами.

Внутри стран автомобилестроительные заводы до недавнего времени размещались преимущественно в районах и центрах с издавна развитым машиностроением. В США оно было сосредоточено на Северо-Востоке, в Японии — в южной части о. Хонсю, в Великобритании — в Центральной и Юго-Восточной Англии, во Франции — в Парижском районе, в Италии — на Севере. Производство легковых автомобилей в Чехии, Польше, автобусов в Венгрии тяготело в своем размещении к столичным районам. За последние десятилетия в размещении этой отрасли произошли значительные изменения. В Западной Европе автомобилестроительные предприятия строились главным образом в периферийных (нередко припортовых), а также структурно кризисных старопромышленных районах, в США — на Юге и Западе в соответствии со сдвигами в расселении населения и с учетом различий в инвестиционном климате. Новые

сдвиги в географии автомобилестроения в Европе наметились в 80—90-е годы в связи с политическими переменами и либерализацией условий развития хозяйственных связей стран Запада с постсоциалистическими странами, что во многом объясняется стремлением западноевропейских стран закрепиться на потенциально перспективных рынках стран Центрально-Восточной Европы и использовать их дешевую рабочую силу.

Большое влияние на научно-технический прогресс в отрасли оказывает повышение требований к безопасности и экологической приемлемости автомобилей. Автомобилестроение тесно связано с другими отраслями современной промышленности. Одна из важнейших тенденций — возрастание в стоимости автомобилей доли электротехнического и электронного оборудования, уже доходящей в новейших марках легковых автомобилей до 20% и более.

Электротехническая промышленность, включающая традиционную электромеханическую и электронную подотрасли, — одна из наиболее динамично развивающихся отраслей промышленности. Динамизм ее определяется преимущественно быстрым развитием электронной подотрасли, а в ней — главным образом производством микроэлектроники, ставшей электронной основой новой научно-технической революции. Отдельные подотрасли и производства электротехнической промышленности существенно различаются по наукоемкости, трудоемкости и другим факторам размещения производства. Для начальных стадий технологически сложных производств, особенно на принципиально новых направлениях научно-технического прогресса, характерны большая наукоемкость, а вместе с тем приуроченность к наиболее развитым в научно-технологическом отношении районам и центрам. Выпуск же серийной и массовой продукции, особенно не требующей использования сверхсложного оборудования и высококвалифицированных специалистов разных специальностей, больше тяготеет к менее развитым периферийным районам самих промышленно развитых стран и относительно более развитым из развивающихся стран, располагающих резервами дешевой рабочей силы.

В размещении предприятий, занятых разработкой и освоением новейшей наукоемкой электроники, в последние десятилетия выяви-

Промышленность: инновации и география

' лась тенденция к формированию ареалов с большой их концентрацией, цементируемых информационными и иными взаимосвязями и связями с вузовскими и крупными государственными научно-исследовательскими центрами, поставляющими идеи, кадры и предоставляющими возможности использования соответствующего оборудования, что особенно важно на первых этапах становления предприятий. Классическими примерами такого рода ареалов в США считают калифорнийскую «Силиконовую долину», где начиная со второй половины 50-х годов возникло более 200 предприятий электронной промышленности с основной специализацией на разработке и производстве полупроводниковых приборов, а также ареал вдоль автострады № 128 в штате Массачусетс, где главным образом на основе связей с Гарвардским университетом и Массачусетским технологическим институтом (МТИ) возникло более 600 предприятий со специализацией на электронике, особенно на разработке мини-ЭВМ. Кроме них, в США имеются и другие ареалы с большой концентрацией электронных предприятий, например в Техасе в районах городов Даллас и Форт-Уэрт, в штате Колорадо в районе г. Колорадо-Спрингс, в штате Миннесота в районе г. Миннеаполис. Сходные с американскими ареалы с высокой концентрацией электронных предприятий возникли и в других странах, в частности в Великобритании — в районе г. Кембридж, в Средней Шотландии, на юго-западе Англии вдоль автострады Лондон — Бристоль, во Франции — в районах Гренобля, Тулузы, Бордо, в полосе вдоль побережья Средиземного моря, в Германии — в Баварии, особенно в районах Мюнхена и Нюрнберга — Эрлангена, в Баден-Вюртемберге, особенно в районах Среднего Неккара и г. Ульм. В территориально-организационной структуре электронной промышленности Японии возрастает роль «технополисов», создаваемых на основе национальной государственной программы с увязкой с задачами региональной политики, а о. Кюсю с его значительной концентрацией предприятий микроэлектроники иногда называют «Силиконовым островом».

' лась тенденция к формированию ареалов с большой их концентрацией, цементируемых информационными и иными взаимосвязями и связями с вузовскими и крупными государственными научно-исследовательскими центрами, поставляющими идеи, кадры и предоставляющими возможности использования соответствующего оборудования, что особенно важно на первых этапах становления предприятий. Классическими примерами такого рода ареалов в США считают калифорнийскую «Силиконовую долину», где начиная со второй половины 50-х годов возникло более 200 предприятий электронной промышленности с основной специализацией на разработке и производстве полупроводниковых приборов, а также ареал вдоль автострады № 128 в штате Массачусетс, где главным образом на основе связей с Гарвардским университетом и Массачусетским технологическим институтом (МТИ) возникло более 600 предприятий со специализацией на электронике, особенно на разработке мини-ЭВМ. Кроме них, в США имеются и другие ареалы с большой концентрацией электронных предприятий, например в Техасе в районах городов Даллас и Форт-Уэрт, в штате Колорадо в районе г. Колорадо-Спрингс, в штате Миннесота в районе г. Миннеаполис. Сходные с американскими ареалы с высокой концентрацией электронных предприятий возникли и в других странах, в частности в Великобритании — в районе г. Кембридж, в Средней Шотландии, на юго-западе Англии вдоль автострады Лондон — Бристоль, во Франции — в районах Гренобля, Тулузы, Бордо, в полосе вдоль побережья Средиземного моря, в Германии — в Баварии, особенно в районах Мюнхена и Нюрнберга — Эрлангена, в Баден-Вюртемберге, особенно в районах Среднего Неккара и г. Ульм. В территориально-организационной структуре электронной промышленности Японии возрастает роль «технополисов», создаваемых на основе национальной государственной программы с увязкой с задачами региональной политики, а о. Кюсю с его значительной концентрацией предприятий микроэлектроники иногда называют «Силиконовым островом».

|

|

|