|

Х.2. Основные производственные участки грузового вагонного депо

|

|

|

|

Вагоносборочный участок служит для производства разбороч-ных, ремонтно-сборочных и малярных работ на вагоне. На площади вагоносборочного участка в небольших депо выполняют также ремонт тележек. Рациональным является организация тележечно-го отделения вне вагоносборочного участка и включение его в состав производственного участка ремонта тележек и колесных пар.

В отделении очистки и обмывки вагоны очищают от остатков перевозимых грузов и мусора в специальной установке. Для стока воды полувагон подают в установку с открытыми люками. Затем полувагон с помощью транспортного конвейера, входящего в состав моющей установки, подают на позицию, где при помощи приспособлений закрывают крышки люков. Для обмывки вагонов применяют различные установки, обмывающие поверхность вагона струей воды под давлением, остатки груза и мусор стекают в отстойники, откуда удаляются по мере накопления. В зависимости от климатических условий установки монтируют в отапливаемых ангарах или на открытом воздухе. Применение таких установок обеспечивает высокое качество очистки вагонов при сравнительно незначительных затратах.

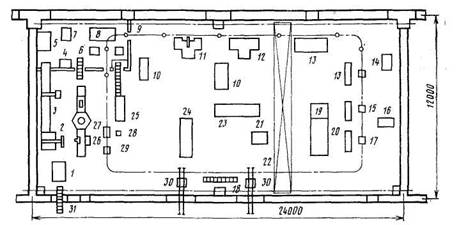

Конструкция установки, разработанной ПК.Б ЦВ МПС, показана на рис. Х.2. Установка состоит из рампы 3 внутренней обмывки, рампы 2 наружной обмывки, рампы 8 смыва остатков груза и мусора, гидравлической системы, очистных устройств, ангара. Время обмывки одного вагона 15 мин, расход воды 200 л, расход

электроэнергии 40 кВт-ч. Общая мощность электродвигателей на установке составляет 160 кВт. Вагон обмывается струями воды, подогретой до температуры 70°С под давлением 2,2 МПа. Полувагон с помощью толкателей 1 транспортного конвейера челночного типа со скоростью 1,2 м/мин продвигается через установку. Одновременно с конвейером включаются насосы и приводы душирую-щих установок 4. Ангар 5 служит для создания необходимого температурного режима в. рабочей зоне установки. Он укреплен на бетонном основании 6, в котором проложены путь и направляющие тягового конвейера 7. В нижней части основания имеется скребковый транспортер для сбора в бункер остатков груза и грязи. Установку обслуживают два оператора.

|

|

|

|

| Рис. Х.2. Установка для обмывки полувагонов |

Закрытие крышек люков полувагонов после прохождения обмывки является весьма трудоемкой операцией. Для закрытия используют специальные приспособления (рис. Х.З). На позиции закрытия крышек люков находится четырнадцать приспособлений, представляющих собой пневматические цилиндры 2, к которым

|

присоединены специальные передвигающиеся рычаги-захваты 4.

| Рис. Х.З. Приспособления для закрытия крышек люков полувагонов |

Пневматические цилиндры закреплены на стойках 3, выполненных из швеллеров. Цилиндры двустороннего действия. Вагон 1 с открытыми крышками люков 5 устанавливают таким образом, чтобы рычаги-захваты находились по оси крышек люков. После этого в нижнюю часть цилиндров 2 подают сжатый воздух. Поршни поднимаются и перемещают

рычаги вверх, которые захватывают крышки люков и поднимают их до соприкосновения с плоскостью прилегания. Одновременно закидки запоров входят в зацепление с запорными угольниками крышек люков. Сжатый воздух подается в верхнюю часть пнев-моцилиндров и рычаги-захваты возвращаются в исходное положение, которое на рис. Х.З показано штриховыми линиями. После этого проверяют правильность закрытия крышек люков. Затем вагоны с нормальным износом направляют на разборочную позицию, а вагоны с повышенным объемом работ — в отделение подготовки к ремонту.

|

|

|

Отделение подготовки вагонов к ремонту служит для уравнивания объема работ на вагонах с повышенным износом. Здесь выполняются электросварочные и ремонтно-правйльные работы на раме и кузове вагона. Отделение оснащено мостовыми кранами, на ремонтных позициях устанавливаются вагоноремонтные машины, применяются полуавтоматы для выполнения сварочных работ.

Ремонтно-сборочное отделение предназначено для производства разборочных и ремонтно-сборочных работ на раме и кузове вагона. Разборочные операции при поточной форме организации производства выполняются, как правило, на позициях перед зданием депо. Ремонтные позиции отделения оснащены вагоноремонтными машинами, подъемными площадками для слесарных и столярных работ на кузове, оборудованными гидравлическими кусачками и комплектом электроинструмента, передвижными гидравлическими установками для правки крышек люков полувагонов без их снятия, устройствами для снятия и постановки поглощающих аппаратов с гидроподъемниками-гайковертами. На вагоноремонтных машинах дополнительно к основным устройствам предусмот-

рены сверлильные электрические машинки, электрические молотки, резьбонарезные машины. Для хранения материалов и запасных частей имеются стеллажи и стенды. Рабочие места оборудуют раздаточными колонками сжатого воздуха, розетками для подключения электросварочных аппаратов и электрического инструмента. Передвигаются вагоны с позиции на позицию с помощью конвейера. Для подъемки вагонов и перемещения тяжелых деталей устанавливаются два мостовых крана грузоподъемностью 10 т.

Малярное отделение служит для окраски вагонов и последующей их сушки. Для ускорения процесса окраски и облегчения труда маляров в грузовых вагонных депо используют механизированные способы окраски с применением установок безвоздушного распыления «Радуга-0,63», «Радуга-1,2» и передвижных установок конвекционной сушки. Между ремонтно-сборочным и малярным отделениями предусматривается тамбур-шлюз шириной не менее 6 м с огнестойкими перегородками.

Производственная мощность вагоносборочного участка Му определяется по формуле (IX.7) или из выражения

Трудоемкость ремонта вагонов разных типов неодинакова. Поэтому полученное значение производственной мощности пересчитывают в приведенные вагоны с применением коэффициентов.

|

|

|

Производственную площадь проектируемых вагоносборочных участков определяют в зависимости от планируемой годовой программы ремонта.

Поточная организация производства применяется не только в крупных депо. На рис. Х.4 приведена схема вагоносборочного участка длиной 60 м депо Брянск. Приводные станции конвейеров для перемещения вагонов и тележек 1, 2, 22 расположены вне вагоносборочного участка.

На участке организованы две поточно-конвейерные линии для ремонта крытых вагонов. Ремонт осуществляется на четырех позициях (нулевой 12, первой 13, второй 14, третьей 15). На нулевой позиции, расположенной перед вагоно-сборочным участком, снимают негодные доски пола, подготовляют вагон к ремонту.

На первой позиции устраняют дефекты металлических элементов рамы и кузова вагона, производят сварочные работы, устанавливают отсутствующую обшивку кузова, доски пола, детали несъемного оборудования кузова. Изгибы, вмятины, прогибы и другие дефекты кузова и рамы вагона устраняют при помощи механизмов и приспособлений, размещенных на арочных эстакадах 11. Эстакады перекрывают пути и перемещаются по длине первой и второй позиций по подкрановым путям 9. Изгибы торцовых стоек кузова выправляют при

помощи передвижного гидравлического пресса 21. Металлическую сварную крышу, имеющую трещины и другие дефекты, ремонтируют электросваркой в. среде защитного газа. Электросварочные преобразователи 10 установлены в непосредственной близости от места выполнения электросварочных работ. Для транспортировки тяжелых деталей используют мостовой кран 8, перемещающийся по подкрановым путям 6.

Самоходные эстакады портального типа оборудованы подъемными площадками, которые снабжены комплектом электрифицированного инструмента для выполнения ремонтных работ.

На второй позиции заканчивают сварочные работы и выполняют столярные,, устанавливают отремонтированные двери с проверкой плотности их прилегания. Демонтируют автосцепку, снимают концевые краны, ремонтируют автотормозное оборудование. Ремонтные работы выполняют с использованием тех же механизмов, что и на первой позиции.

|

|

|

На третьей позиции поточной линии вагон поднимают и опускают кузов при помощи электродомкратов 16, которые одновременно являются и опорами для поднятого кузова. При помощи приспособления 5 заменяют поглощающие аппараты, ремонтируют неисправные элементы рамы и несъемные детали автосцепного устройства, устанавливают отремонтированные автосцепки, испытывают автотормоза при помощи специального испытательного стенда. Тележки выкатывают по рельсовому пути 3 на трансбордере 19 и передают в отделение ремонта тележек. Отремонтированные тележки поступают назад на трансбордере по пути 7. Третья позиция оборудована также стеллажами 4, 20 для размещения технологического запаса деталей, установкой 17 для окраски вагонов, раздаточной колонкой 18 осевого масла с баком для польстеров.

Управление ремонтом вагонов осуществляет диспетчер с командно-диспетчерского пункта, оборудованного соответствующими пультами, средствами радиосвязи и телефонами.

Производительность труда в результате внедрения поточных линий в депо Брянск увеличилась на 35 °/о, а производственная мощность депо возросла на 40 %•

Участок ремонта тележек и колесных пар имеет отделения: те-лежечное, обмывки и очистки колесных пар, колесотокарное, электросварочное и парк колесных пар и тележек.

Отделение ремонта тележек служит для разборки, ремонта и сборки тележек. За последние годы в депо получил широкое распространение опыт ремонта тележек на поточно-конвейерной линии с использованием комплекса приспособлений, позволяющих механизировать трудоемкие производственные процессы и повысить качество выполняемых работ. При программе ремонта менее 6000 вагонов в год целесообразно применять механизированные стенды для ремонта тележек, а свыше 6000 — поточно-конвейерную линию. Планировка отделения ремонта тележек на годовую программу — 6—8 тыс. вагонов — показана на рис. Х.4

Для перемещения тележек из ремонта на вагоносборочный участок применяется трансбордер. Схема этого устройства, разработанного ПКБ ЦВ МПС, приведена на рис. Х.5. Трансбордер состоит из подвижной рамы 13, опирающейся ходовыми колесами 2 на рельсы /, устройства для подъема транспортируемой тележки, включающего две рамки 6 и //, которые выполнены с выемками 5 и площадками 12. Внутренние концы рамок 6 и 11 осью 9 под-

Рис. Х.4. Схема вагоносборочного участка депо Брянск (стрелками показано направление движения тележек)

|

|

|

вижно закреплены в горизонтальных направляющих 10, уложенных на раме 13, шарнирно связаны между собой и с горизонтальным силовым цилиндром 7. На раме 13 жестко закреплены две пары трапецеидальных копиров 3 и 14. Свободные концы рамок 6 к 11 снабжены в нижней части рамками 4, взаимодействующими с трапецеидальными копирами 3 и 14.

Работа трансбордера осуществляется следующим образом. Для накатки транспортируемой тележки 8 на платформу включается силовой цилиндр 7, например, вправо. Ось 9 вместе с рамками 6 и // перемещается по горизонтальным направляющим 10. Рамки, роликами 4 накатываясь на наклонные плоскости копиров 3 и 14, выемками и площадк-ами 12 поднимают зафиксированную на данной позиции тележку 8. При этом ролики останавливаются на горизонтальных площадках 12 трапецеидальных копиров 3 и 14. С помощью привода трансбордер перемещается с транспортируемой тележкой 8. Перемещением штока гидроцилиндра 7 транспортируемая тележка 8 скатывается в нужную сторону. Привод гидроцилиндра осуществляется от гидронасоса. Трансбордер имеет устройство, при помощи которого транспортируемая тележка поднимается, фиксируется в поднятом положении и сталкивается в обе стороны с помощью одного гидроцилиндра 10.

Примером рационального использования комплексной механизации и автоматизации производственных процессов ремонта тележек и колесных пар может служить депо Красноармейск. Планировка блока участков ремонта тележек, колесных пар и ремонта роликовых подшипников этого депо приведена на рис. Х.6.

В отделении ремонта тележек оборудованы две поточно-конвейерные линии для ремонта рам; на каждой линии имеются три ремонтные позиции и одна машина для обмывки рам. На позициях установлены механизмы для подъемки

Рис. Х.6. План участка ремонта колесных пар, тележек и роликовых подшипников:

/ - отделение ремонта тележек; // — участок ремонта колесных пар; 111 — участок ремонта роликовых подшипников: А, Б, В, Г — отделения демонтажное, ремонтно-комплек-товочное, обмывки деталей букс и монтажное; / — станок для растачивания подшипников; 2, 19, 23 кран-балки грузоподъемностью 2 т; 3 — стенд для промежуточной ревизии буксового узла с роликовыми подшипниками; 4 — дефектоскоп; 5. 8 — колесотокарные станки; 6 -- машина для окраски колесных пар; 7 —■ шеечно-накатные станки; 9, 17 — поточные линии монтажа и демонтажа буксового узла с роликовыми подшипниками: Ю — монтажная машина: // — стеллаж готовых подшипников; 12 ■■- стол для ремонта подшипников; 13, 14 — машина для обмывки подшипников, букс и деталей; 15 — бук сосъемник: 16 -■ демонтажная машина; 18 -■ стенд для промежуточной ревизии букс; 20... ниша со ступеньками для спуска в тоннель; 21 ■■- площадка для опускания тележек в тоннель; 22 — конвейерная линия для ремонта триангелей; 24 ~- гайковерт; 25 — ноточ-но-конвейерные линии ремонта тележек; 26, 28, 29 — машины для обмывки соответственно тележек, колесных пар на подшипниках скольжения и качения; 27 — конвейеры подачи

тележек на обмывку

и раздвигания боковых рам, устройство для кантования надрессорной балки, механизм для опускания тележек в тоннель.

Передвижение рам тележек по позициям, перемещение отремонтированных тележек к подземному тоннелю и по тоннелю на вагоносборочный участок осуществляются с помощью конвейеров. Фрикционные планки к боковым рамам тележки крепят с помощью пневмогидравлической скобы. Для ремонта трианге-лей служит конвейерная линия, Триангели снимают на первой ремонтной позиции при разборке тележек. Линия оборудована пневматическим гайковертом для откручивания гаек на цапфах триангелей, стендом для сборки и испытания триангелей и краном-укосиной.

Технологическими операциями ремонта и передвижением тележек на каждой поточно-конвейерной линии управляют со специального пульта. С двух поточных линий за период такта (220 мин) вагоносборочного участка сходит 12 отремонтированных тележек.

Колесные пары, поступающие для ремонта, подают в отделение очистки и обмывки, где имеются двухкамерные автоматизированные моечные машины. После обмывки проверяют размеры колесных пар и контролируют магнитным дефектоскопом шейки предподступичных и средних частей осей, а также ультразвуковым дефектоскопом подступичные части осей колесных пар. Затем колесные пары направляют (если это необходимо) для обточки поверхности катания колес.

Колесотокарное отделение оснащено станками для восстановления профиля поверхностей катания и ремонта шеек осей. Для обточки колесных пар используют в основном колесотокарные станки КЗТС модели 1836 и «Рафамет» производства ПНР. Станки КЗТС модели 1836А оборудованы приспособлениями для обточки колесных пар с роликовыми подшипниками без демонтажа букс. Их производительность составляет 15—20 колесных пар в смену. Для обработки шеек осей колесных пар применяют шеечно-накатные станки завода «Красный пролетарий» моделей МК-177, МК-177-С1 и «Рафамет» моделей ХАС-112 и TBG. Производительность шеечно-накатных станков составляет 25 колесных пар в смену. В отделении имеется кран-балка с тельфером, рельсовые пути для отстоя ожидающих ремонта и отремонтированных колесных пар.

Программу участка колесных пар определяют исходя из условия, что на этот участок поступают все колесные пары, выкатываемые при деповском ремонте вагонов, и 25—30 °/о колесных пар из-под вагонов, поступающих в текущий отцепочный ремонт. Из общего количества колесных пар 10—15 % направляют для ремонта со сменой элементов в вагоноколесные мастерские (ВКМ) или на заводы. Все колесные пары, поступающие в ремонт с подшипниками скольжения, обмывают и очищают от старой краски, 30—40 °/о обтачивают по кругу катания, 60—70 % обтачивают или зачищают шлифовальной шкуркой и накатывают шейки, все колесные пары контролируют на дефектоскопе, окрашивают и сушат.

Колесные пары с подшипниками качения обмывают и очищают от старой краски, обтачивают по кругу катания, проверяют на дефектоскопе, окрашивают и сушат.

После ремонта колесные пары осматривают, проверяют качество ремонта, обмеряют элементы, подвергают контролю на дефектоскопе и ставят клеймо. Затем их окрашивают, сушат и направляют в тележечное отделение или парк.

Парк тележек и колесных пар делится на рабочий, запасный и парк для хранения отремонтированных колесных пар.

Рабочий парк предназначен для хранения ожидающих ремонта колесных пар. Вместимость рабочего парка определяется среднесуточным поступлением неисправных колесных пар. Запасный парк служит для хранения нерассорти-рованных колесных пар в случае их массового поступления. Вместимость путей запасного парка должна быть не менее 20 % рабочего парка. Вместимость путей парка готовой продукции определяется среднесуточным выпуском исправных колесных пар.

Колесные пары располагают на сдвоенных путях. При определении длины сдвоенных путей в качестве расчетной нормы принимают 0,66 м на одну колесную пару. Запас исправных тележек принимается по четыре каждого типа. Расчетная длина пути 3,8 м на двухосную тележку. Парк колесных пар и тележек размещают в непосредственной близости от тамбуров для подачи колесных пар в производственный корпус.

Для погрузки, выгрузки и транспортировки колесных пар, металлолома, стружки парки оборудованы эстакадой с мостовым краном, козловым краном или кран-балкой.

Участок роликовых подшипников предназначен для производства полной и промежуточной ревизий букс с роликовыми подшипниками. Этот участок должен иметь демонтажное, ремонтное, комплектовочное и монтажное отделения. Общая площадь монтажного, ремонтного и комплектовочного отделений определяется из расчета 10 м2, а демонтажного «5 м8 на одну монтируемую колесную пару в смену. При размещении отделений и оборудования соблюдают принцип прямоточное™ производства. Средняя трудоемкость ремонта колесной пары при производстве полной ревизии букс с роликовыми подшипниками составляет 4,1 чел.-ч, в том числе демонтаж — 0,6 чел.-ч, монтаж — 2,0 чел.-ч.

В отделении демонтажа букс с роликовыми подшипниками на поточно-конвейерной линии имеется система толкателей и поворотных кругов, автоматическое устройство для подъема и опускания колесных пар, полуавтоматическая демонтажная машина для разборки буксового узла, автоматический буксо-съемник для снятия букс с осей колесных пар и подачи их в моечную машину на позицию, оборудованную устройством для выпрессовки подшипников. Для передачи деталей буксового узла из демонтажного отделения в моечную машину используется транспортер. В этом же отделении оборудована конвейерная линия для промежуточной ревизии букс.

Ремонтно-комплектовочное отделение обычно располагается между демон-тажным и монтажным отделениями. Здесь имеются стол для осмотра корпусов бус, стеллаж для хранения подшипников, стол для разборки и осмотра подшипников, станок для зачистки деталей подшипников, дефектоскоп для магнитного контроля колец роликовых подшипников. Из ремонтно-комплектовочного отделения очищенные и отремонтированные корпуса букс и роликовые подшипники передаются напольным конвейером в монтажное отделение.

Монтажное отделение оборудовано двумя поточно-конвейерными линиями. Одна из них предназначена для монтажа букс с роликовыми подшипниками на горячей посадке, вторая — на втулочной. На поточных линиях используют систему толкателей и поворотных кругов для колесных пар, механизмы для поднятия корпусов букс и подшипников, буксонадеватели и полуавтоматические машины для сборки буксового узла.

В монтажном и демонтажном отделениях установлены кран-балки грузоподъемностью по 2 т. Кроме того, в зоне размещения моечных машин имеется кран-балка грузоподъемностью 0,5 т. Для создания лучших условий труда рабочих конвейерные линии подняты над уровнем пола на 0,5 м. Поточно-конвейерными линиями управляют со специального пульта.

Технология демонтажа, осмотра, комплектовки и монтажа роликовых подшипников в депо Красноармейск построена таким образом, что обеспечивается необезличенный ремонт подшипников.

Колесные пары после обтачивания подают в монтажное отделение по тоннелю. В результате этого исключается противопоток при транспортировке, эффективнее используется производственная площадь. Сокращается время пребывания колесной пары в отделении для выравнивания температуры с подшипником. Разница температур шейки оси и монтируемого на нее подшипника не должна превышать 1 °С.

Уровень механизации работ при ремонте колесных пар с роликовыми подшипниками в депо Красноармейск превышает 89 %, причем 40 % операций автоматизированы.

Рис. Х.7. План контрольного пункта автосцепки:

/ — контейнеры для поглощающих аппаратов; 2 — стол для осмотра и определения объема ремонта тяговых хомутов; 3 — поточная линия для ремонта тяговых хомутов; 4 — стенд для наплавки тяговых хомутов; 5 — сварочный стол; 6 — рольганг; 7 — полуавтомат А-765; 8 — стенд-кантователь для наплавки автосцепки; 9 ~ подвесной монорельс; 10 — стеллаж-верстак; II — вертикально-фрезерный станок; 12 — горизонтально-фрезерный станок; 13 — верстак; 14 — наждачно-шлифовальный станок с гибким валом; 15 — стенд для обработки шипа автосцепки; 16 — стеллаж; 17 — сборочный стенд; 18 — кассета обойм для автосцепки; 19 — стенд для клеймения деталей; 20 — стеллаж для отремонтированных деталей автосцепки; 21 — контейнер для деталей автосцепки; 22 — кран-балка грузоподъемностью 0,5 т; 23 — слесарный верстак; 24 — шкаф для инструмента и шаблонов; 25 — стол для проверки деталей автосцепки; 26 — кассета упорных плит; 27 — стенд для ремонта поглощающих аппаратов; 28 — стенд для разборки механизма сцепления автосцепки; 29 — установка для дефектоскопии хвостовика автосцепки; 30 — механизированная тележка для транспортировки автосцепок; 31 —- рольганг для подачи комплектов поглощающих аппаратов

Ремонтно-комплектовочный участок предназначен для ремонта деталей, комплектования и проверки узлов с целью обеспечения ремонта вагонов по принципу замены неисправных узлов и деталей новыми или заранее отремонтированными. Он включает в себя несколько отделений.

Контрольный пункт (отделение) автосцепки служит для ремонта автосцепного устройства вагонов (рис. Х.7). Ремонт автосцепки организуется на поточной линии с созданием межоперационных запасов объектов ремонта между рабочими местами. Для ремонта поглощающих аппаратов предусмотрены механизированные стенды, ремонт тяговых хомутов осуществляется на поточной линии, применяются стенды для производства сварочно-наплавоч-ных работ, приспособления для обработки деталей механизма сцепления, хвостовика корпуса и т. п.

Электросварочное отделение служит для выполнения свароч-но-наплавочных работ при восстановлении деталей вагонов. В сварочном отделении (рис. Х.8) оборудованы специальные кабины, где установлены автоматы и полуавтоматы. При разработке технологических процессов предусматривается широкое применение

Рис. Х.8, Планировка сварочного, отделения:

/ _ стенд для испытания шлифовальных кругов; 2, 14 — шкафы управления полуавтоматами; 3 — сварочный полуавтомат А-1197; 4 — вентиляционный воздухопровод; 5 — вентилятор; 6 — реостаты; 7, 13, 16 — сварочные аппараты; 8 — приспособление для наплавки триангелей; 9, 17, 18 — выпрямители; 10 — распределительный щит; 11 — сварочный генератор; 12 — кран-балка; 15 — трансформатор; 19 — стол сварщика

автоматической сварки под флюсом, автоматической и полуавтоматической в среде защитных газов, порошковой проволоки, контактной сварки и т. п., обеспечивающих требуемое качество и экономию материалов и электроэнергии.

Слесарно-механическое отделение предназначено для обработки восстановленных или изготовления новых деталей вагонов, сборки и комплектовки отдельных узлов. В отделении имеются сверлильные, шлифовальные, токарно-винторезные и фрезерные станки, пресс-ножницы для резки профилированного и листового металла, гидравлический пресс для запрессовки втулок и испытания деталей тормозной рычажной передачи, стенд для магнитной дефектоскопии деталей. Тяжелые детали транспортируют с помощью кран-балки грузоподъемностью 1 т. В слесарно-механическом отделении, кроме того, размещаются конвейер для ремонта, сборки и испытания триангелей, болторезные и гайконарезные станки и другие приспособления.

Кузнечно-пружинное отделение предназначено для ремонта деталей вагонов способом пластической деформации, восстановления пружин и рессор, а также изготовления заготовок.

В отделении установлены пневматические молоты массой падающих частей 150 и 250 кг, винтовой пресс усилием 1500 кН,

Рис. Х.9. План баббитозаливочного отделения:

/ —■ помещение для механической обработки подшипников; // — помещение для задвижки баббитового слоя; Ш — площадка для сортировки подшипников; / — монорельс с электротельфером грузоподъемностью 0,25 тс; 2 — площадка для осмотра подшипников; 3 и 5 — стеллажи-накопители неисправных подшипников", 4 — моечная установка; 6 — стеллаж-накопитель подшипников, требующих ремонта баббитового слоя; 7 — стол ремонта баббитового слоя; 8 — поворотный консольный кран с тельфером грузоподъемностью 2,5 кН; S — автоматическая установка для удаления баббита из подшипников: 10 — стеллаж-накопитель корпусов подшипников, требующих ремонта; // — стол сортировки и проверки корпусов подшипников; 12 — стеллаж-накопитель корпусов подшипников перед заливкой баббитового слоя; 13 — пресс крепления армировки; 14 — стеллаж для форм; 15 — стол сборки форм; 16 — твердомер; 17 — камера подогрева форм; 18 — потенциометры контроля температуры форм и баббита в тигеле; 19 — тигель и камера заливки подшипников; 20 — кран консольный грузоподъемностью 0,25 т; 21 — камера охлаждения заливных подшипников; 22 — весы; 23 — пресс для ломки слитков баббита; 24 — площадка для шихты; 25 — стол-накопитель форм с подшипниками; 26 — тележки для перевозки форм; 27 — стол для разборки форм; 28 и 30 — электрощит; 29 — стол и шкаф для документов; 31 — рольганг; 32 — пресс для брикетирования баббитовой стружки; 33 — станок для расточки баббитового слоя подшипников; 34 — стеллаж-накопитель подшипников перед расточиванием; 35 — стол для приемки и клеймения подшипников; 36 — ванна для пропитки подшипников в масле; 37 — стеллаж-накопитель отремонтированных подшипников

стеллажи, двухогневые горны. Ввиду сложности технологического процесса ремонт пружин и эллиптических рессор с термической обработкой и испытанием после ремонта осуществляется обычно в одном-двух депо дороги по кооперации.

Рессоры и пружины из отделения ремонта тележек подают в кассетах. При помощи крана-укосины рессоры укладывают на плиту для осмотра и определения объема ремонта. Рессоры, не требующие разборки, испытывают на стенде. Выдержавшие испытания рессоры подают на стол для контроля и маркировки. Затем в кассетах эти рессоры передают кран-балкой в смазочную ванну. После этого их окрашивают и направляют на склад готовой продукции.

При изготовлении рессорные листы обрезают на штампе, сверлят на станке и проводят термическую обработку в двухкамерной печи. После отжига и рихтовки листы поступают в гибозакалоч-кую машину с последующим отпуском в печи, затем их охлаждают в ванне и проверяют на твердость на прессе Бринелля.

Просевшие пружины подаются для отжига в печь, а после нагрева поступают на станок для восстановления шага витков, а затем на закалку и отпуск. После термической обработки пружины охлаждают в ванне. Испытывают пружины на прессе. У исправных пружин на станке зачищают торцы, а затем маркируют. Далее пружины направляют в окрасочно-сушильную камеру, а затем на накопитель готовой продукции.

Баббитозаливочное отделение предназначено для проверки и ремонта корпусов подшипников, ремонта и заливки баббитового слоя подшипников и его расточки по соответствующим градациям. Баббитозаливочные отделения (рис. Х.9) должны иметь помещения для механической обработки подшипников, заливки баббитового слоя и площадку для складирования неисправных подшипников и сортировки перед ремонтом, а также кладовую для материалов. Каждое помещение должно быть оснащено соответствующим оборудованием, а также приточно-вытяжной вентиляцией. Сварочно-наплавочные работы по ремонту корпусов подшипников производят в электросварочном отделении депо. Все подшипники после ремонта, заливки и расточки баббитового слоя проверяют и ставят клейма.

Отделение для ремонта крышек люков и торцовых дверей полувагонов (рис. Х.10) связано с вагоносборочным участком технологическими тележками с электроприводом для транспортировки крышек люков и створок дверей.

Отделение оборудовано двумя прессами для правки и ремонта крышек люков различных модификаций. Прессы имеют цилиндры для прижатия привариваемых накладок, пресс-скобы для клепки, оборудование для газовой сварки и резки. Постановка на пресс неисправных крышек люков и снятие отремонтированных выпол-

Рис. Х.Ю. Планировка отделения по ремонту крышек люков и торцовых дверей

полувагонов:

; — напольные транспортеры; 2 — кран-балки; 3 — прессы для правки створок дверей усилием 50 кН; 4 — электрораспределительный щит; 5 — воздуховод приточной вентиляции; 6 — консольныйкран; 7 — электронагреватель заклепок; 8 — кассета для крышек люков; 9 — приточный вентилятор; 10 — моечная машина; 11 — электропривод конвейера; I! — грузовая тележка; 13 — прессы для правки крышек люков усилием 150 кН; 14 — воздуховод вытяжной вентиляции; 15 — вытяжной вентилятор

няются с помощью кран-балки грузоподъемностью 2 т. Все крышки люков хранят в кассетах-накопителях.

Для ремонта створок торцовых дверей установлены два пресса, оснащенных оборудованием для сварки и резки. Створки правят в вертикальной и горизонтальной плоскостях.

Автотормозное отделение организуют в случае, если отсутствует контрольный пункт автотормозов на ПТО, обслуживаемом данным депо, или он находится на значительном удалении.

Участок ремонта и изготовления деталей из пиломатериалов предназначен для изготовления несъемного оборудования, дверей крытых вагонов, сушки и обработки пиломатериалов для нужд депо и ПТО. Ремонт и сборка деревянных вагонных конструкций производятся в отделении на поточных линиях с применением различных приспособлений, электрического и пневматического инструмента.

Склад пиломатериалов и отделение их обработки располагают непосредственно у транспортных путей с соблюдением требований противопожарной безопасности. Для сушки пиломатериалов применяются высокотемпературные камеры. Пиломатериалы обрабатывают на поточных линиях для изготовления досок пола и обшивки вагонов. Применяют штабелеры, поперечные транспортеры, рольганги для подачи пиломатериалов к станкам, пневматическую систему для отсоса и удаления стружки, станки: четырехсторонний строгальный, фуговочный, рейсмусовый, грунтовочную и сушильную камеры и другое необходимое оборудование.

|

|

|