|

IX.3. Влияние неравномерности трудоемкости ремонта узлов вагона на выбор метода организации работ

|

|

|

|

Описанные варианты обеспечения внутритактной синхронизации операций на поточной линии часто нецелесообразно применять при ремонте отдельных узлов вагонов. Трудоемкость ремонта различных узлов вагона, как правило, колеблется в широких пределах. Поэтому необходимо строго обосновать возможность обеспечения внутритактной синхронизации по позициям поточной линии. Перед ремонтом таких узлов сложно определить конкретные значения трудоемкости восстановления каждого из них. В этом случае возможен пуск узлов, передвижение их в процессе ремонта и выпуск транспортными партиями, обеспечивающими выполнение условия

При такой организации работ время обработки транспортной партии на каждой позиции поточной линии будет постоянным.

Рассмотрим последовательность обоснования формы организации работ на примере ремонта автосцепки.

Технологические операции по ремонту автосцепки производятся в определенной очередности. Сначала разбирают механизм сцепления, обмеряют и де-фектуют детали, проверяют на дефектоскопе хвостовик корпуса автосцепки. Затем корпус и отдельные детали направляют на восстановление наплавкой, тюсле чего их подвергают механической обработке и подают на сборку. Перед сборкой контролируют качество ремонта деталей. После сборки механизма сцепления проверяют его работу.

Все перечисленные операции, кроме сварочно-наплавочных, отличаются относительным постоянством и их колебания не приводят к изменениям, вызывающим нарушения синхронизации операций. Распределение объема сварочно-наплавочных работ может быть описано нормальным законом. При этом среднее значение трудоемкости примерно Н = 36 чел.-мин, а коэффициент вариации

|

|

|

|

Решение проводим численным методом. Полученные результаты приведены ниже:

Численность транспортной партии,

шт............................................................... 2 3 4 5 6

Потери рабочего времени, %. ■ 19,7 11,8 9,1 6,9 4,9

Таким образом, для обеспечения внутритактной синхронизации операций необходимо, например, корпуса автосцепок передавать транспортными партиями по шесть и более единиц. Размещение шести автосцепок на одной тележке конвейера потребует создания слишком громоздкого конвейера, что нельзя признать целесообразным.

Все рассмотренные варианты показывают, что применение поточно-конвейерной линии ремонта корпусов автосцепок с регламентированным тактом для описанных условий является неэффективным. Поэтому в условиях депо необходимо применение иной организации работ, которая наиболее полно отвечала бы предъявленным требованиям. Сохранить поточность производства и сделать

независимыми рабочие места друг от друга можно путем создания межоперационного запаса объектов ремонта между рабочими местами. В этом случае каждый исполнитель берет объект ремонта из запаса перед своим рабочим местом, а после обработки направляет его в запас перед следующим рабочим местом. Таким образом достигается независимость рабочих мест по времени начала и окончания обработки объектов ремонта на каждом рабочем месте.

Неравномерность трудоемкости работ по некоторым позициям будет влиять только на необходимый запас перед рассматриваемым рабочим местом. Этот запас будет меняться в зависимости от случайного поступления объектов с большей или меньшей трудоемкостью. Если на обработку в сварочную кабину поступил объект с трудоемкостью меньше средней, то он будет обработан ранее среднего времени. Следующий объект должен поступить из запаса в сварочную кабину раньше, чем поступит объект в данный запас после разборки механизма сцепления. Таким образом будет наблюдаться уменьшение запаса перед сварочной кабиной. Противоположная картина будет наблюдаться после сварочной кабины. Здесь объект поступит в запас раньше, чем будет взят очередной корпус головки для обработки на станке.

|

|

|

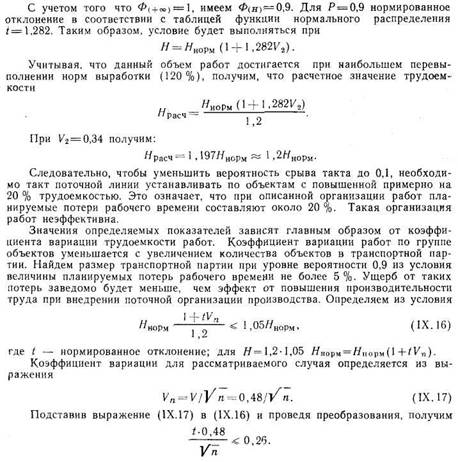

Суммарное количество объектов перед сварочной кабиной, в кабине и после нее, обеспечивающее ритмичную работу всех позиций, может быть определено из условия (IX. 16). Данное количество объектов равно шести.

Между другими рабочими местами можно вообще не иметь запаса, так как объем остальных работ практически не изменяется от объекта к объекту. Однако, чтобы обеспечить полную независимость позиций, можно содержать наименьший запас по одному объекту между такими рабочими местами. Общее количество объектов на поточной линии будет слагаться из числа объектов, находящихся на позициях и между ними,

где т — число позиций; т —1 — число позиций без учета сварочной кабины; т —2 — число межоперационных запасов между позициями, в которых находится по одному объекту ремонта; 6 — число объектов ремонта, находящихся в запасе перед сварочной кабиной, после нее и в кабине на обработке.

Наименьшее количество объектов на линии может быть найдено из условия равенства нулю межоперационных запасов между позициями с постоянным объемом работ на объектах

Описанная организация работ с применением поточной линии с нерегламен-тированным тактом и созданием межоперационных запасов объектов ремонта позволяет устранить недостатки, возникающие при применении поточно-конвейерной линии ремонта с регламентированным тактом, и сохранить поточность в организации производства. При ремонте автосцепок данный метод наиболее эффективен.

Реализовать данный метод организации работ можно с применением следующей технологической оснастки. Между всеми позициями проходит подвесной конвейер, на котором подвешены корпуса автосцепок. Последние поступают в отделение на специальной тележке. Кран-балкой их поднимают и вставляют хвостовиком в узкие обоймы, закрепленные на подвесках. Обоймы закрепляют по центру тяжести ближе к головной части. В обойме корпус автосцепки может свободно поворачиваться вокруг продольной оси. Имеется возможность также поворота его вместе с обоймой в вертикальной плоскости на подвеске. Корпуса автосцепок проходят все рабочие места без съема обоймы, а отсоединяются от подвесок только для производства сварочно-наплавочных работ и механической обработки после наплавки. Рабочие места по разборке, дефектоскопии, сборке механизма сцепления представляют собой малогабаритные столы с пневмопри-жимом, которым закрепляется обойма с корпусом автосцепки на рабочем месте. Размещение обоймы на корпусе автосцепки не мешает производству дефектоско-

|

|

|

пии хвостовика. Поэтому данная операция производится на одном рабочем месте с разборкой механизма сцепления.

Каретки подвесок, на которых размещаются корпуса автосцепок, перемещаются по монорельсу и не соединяются постоянно с тяговым органом конвейера. Соединение каретки с тяговым органом производится путем нажатия рычага на подвеске или дистанционно с рабочего места.

Описанная технологическая оснастка проще, дешевле и занимает меньше места, чем напольный конвейер по ремонту автосцепок.

|

|

|