|

2. Подшипники жидкостного трения рабочей клети, характеристика.

|

|

|

|

2. Подшипники жидкостного трения рабочей клети, характеристика.

См. Блок 2 /1

3. Форма шеек прокатных валков, характеристика, назначение.

Шейка— опорная часть валка, на которой устанавливается подшипник. Ее стараются делать как можно большего диаметра, чтобы увеличить прочность валка и распределить силу прокатки на большую площадь. Шейки бывают не только цилиндрическими под подшипники качения или под подшипники скольжения с текстолитовыми вкладышами, но и конусными под ПЖТ.

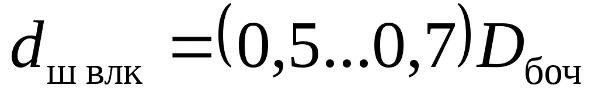

Диаметр шейки  под подшипник скольжения с текстолитовыми вкладышами, плохо выдерживающими большие давления при прокатке, выбирают следующим образом:

под подшипник скольжения с текстолитовыми вкладышами, плохо выдерживающими большие давления при прокатке, выбирают следующим образом:

а диаметр шейки под подшипник качения — из следующего ряда: 140, 150, 160, 170, 180, 190, 200, 220, 240, 260, 280, 300, 320, 340, 360, 380, 400, 420, 440, 460, 480, 500, 530, 560, 600, 630, 670, 710, 800, 850, 900, 950 мм.

Длину шейки принимают равной ее диаметру, т. е.

4. Корпус подшипников прокатных валков, функциональные особенности, характеристика.

См. Блок 2 /1

5. Характеристика механизмов установки и уравновешивания валков.

Для того, чтобы обеспечить необходимое обжатие в каждом проходе, необходимо устанавливать соответствующее расстояние (раствор) между валками. На прокатных станах, где производится по несколько проходов в одной клети, это расстояние необходимо изменять от прохода к проходу. На станах, где в каждой клети осуществляется только один проход (многоклетевые непрерывные и полунепрерывные станы и др. ) в процессе прокатки нужно изменять настройку стана в связи с износом валков.

В двухвалковых клетях расстояние между валками изменяется либо перемещением верхнего валка, либо перемещением двух валков – нижнего и верхнего; в трехвалковых клетях (клети трио) – перемещением верхнего и нижнего валков; в четырехвалковых клетях (клети кварто) – перемещением верхнего валка.

|

|

|

Все виды механизмов для установки валков можно разделить на следующие группы:

Нажимные устройства.

Уравновешивающие устройства для верхних валков.

Устройства для осевой установки валков.

Рис. 24. Рабочая клеть с горизонтальными валками непрерывного заготовочного стана 850/700/500:

1– станина; 2– узел подвески подушки верхнего валка к тягам пружинного уравновешивающего устройства; 3– подушка верхнего валка; 4– планки для осевой регулировки валков; 5– подушка нижнего валка; 6– плитовина; 7– привод нажимного механизма верхнего валка; 8– нажимной винт; 9– гайка нажимного винта; 10– четырех-рядный конический роликовый подшипник; 11– привод нажимного механизма нижнего валка; 12– нижний валок; 13– верхний валок; 14– пружинное устройство уравновешивающее; 15– траверсаВертикальную регулировку положения верхнего и нижнего валков рабочей клети (рис. 24) осуществляют с помощью нажимных механизмов. Нажимной механизм состоит из гайки 9, закрепленной в станине клети1, и нажимного винта8, упирающегося в подушку3верхнего валка13.

Нажимной механизм приводится от электродвигателя, установленного на станине, через червячный редуктор. В осевом направлении положение валков регулируют с помощью планок 4с болтовыми соединениями или специальных рычажных приспособлений.

Постоянное прижатие подушек верхнего валка к нажимному винту обеспечивается уравновешивающими устройствами, простейшие из которых осуществляют уравновешивание с помощью пружин и тяг, проходящих через отверстие в станинах. Валки большого диаметра, а также шпиндели уравновешивают грузовыми и гидравлическими устройствами.

|

|

|