|

6. Классификация механизмов уравновешивания валков, анализ.

|

|

|

|

6. Классификация механизмов уравновешивания валков, анализ.

См. Блок 2/ 5

7. Назначение и конструкция механизма установки валков.

См. Блок 2/ 5

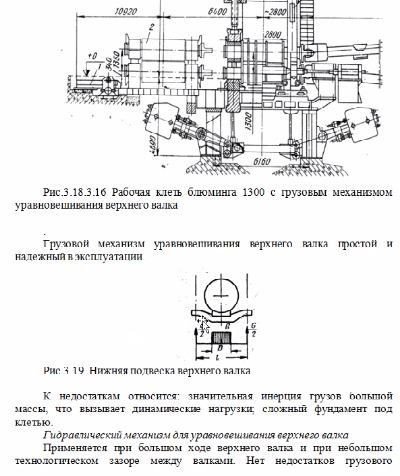

8. Грузовое уравновешивание верхнего валка, характеристика.

См. Блок 2/ 5

9. Конструкция механизма грузового уравновешивания верхнего валка.

См. Блок 2/ 8

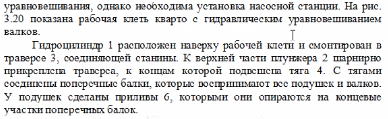

10. Гидравлическое уравновешивание верхнего валка, характеристика.

См. Блок 2/ 8

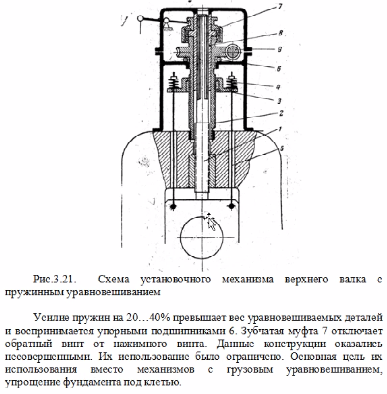

11. Пружинное уравновешивание верхнего валка, характеристика.

См. Блок 2/ 8

12. Нижняя подвеска верхнего валка, назначение, конструкция.

См. Блок 2/ 8

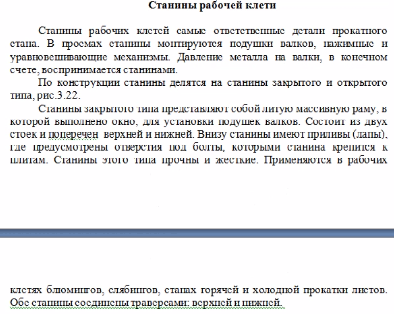

13. Станины рабочей клети, характеристика.

14. Общая схема расчета листового валка на прочность.

При прокатке листового или полосового материала (фиг. 206, а) шириной В давление металла на валок распределяется по этой ширине равномерно и максимальный изгибающий момент может быть определен по формуле:

Крутящий момент бочки валка определяется аналогично предыдущему. Шейка валка рассчитывается на изгиб по формуле:

По найденному результирующему моменту и моменту сопротивления определяется действительное напряжение в шейке валка.

Фиг. 206. Валки листовых станов: а — схема действия сил на гладкий валок листового стана;

б — распределение давлений на валки по Касуэлу

Удельное давление шейки валка на подшипник определяется из условия, что общее давление на валок распределяется между двумя шейками, причем на каждую из них равномерно:

Помимо расчета на прочность, валки тонколистовых станов и станов холодной прокатки проверяются на упругую деформацию, что вызывается необходимостью иметь точную прокатку по всей ширине листа при весьма жестких допусках на толщину.

|

|

|

Неравномерность толщины полосы объясняется упругой деформацией валков, получающих прогиб при прокатке. Для устранения этой неравномерности валки изготовляют с незначительной выпуклостью посредине бочки. Во время работы валки, прогнувшись на величину выпуклости, выравниваются, и толщина полосы получается одинаковой по всей ее ширине.

То обстоятельство, что полоса получается неравномерной толщины по ее ширине было отмечено целым рядом авторов (Мелоне, Тринкс, Соболевский и др. ), но их объяснения этого явления не были исчерпывающими (см. И. М. Павлов и Галлай [121]).

По Гертцу радиальное сжатие абсолютно упругих цилиндров при всех прочих равных условиях возрастает по мере увеличения удельного давления. Поэтому в центре валка, где удельное давление больше, чем по краям, радиальное сжатие тоже сильнее. Кроме того, возрастает сдерживающее влияние частей валка, находящихся вне обжатия при деформации.

С увеличением диаметра валков возрастает их радиальное сжатие, и, следовательно, неравномерность полосы по толщине увеличивается.

Итак, на неравномерность полосы влияют прогиб и радиальное сжатие валков, поэтому при калибровке валков для станов холодной прокатки им придают незначительную выпуклость, могущую компенсировать прогиб валка во время прокатки металла:

15. Общая схема расчета калиброванного валка на прочность.

Эффективность работы прокатных станов, качество и себестоимость выпускаемой продукции в значительной степени зависят от прочности и жесткости рабочих клетей. Поэтому при проектировании и эксплуатации прокатных станов необходимо грамотно рассчитывать оборудование рабочих клетей. Обычно размеры деталей этого оборудования предварительно определяют конструктивно по эмпирическим соотношениям, полученным в результате обобщения опыта прокатного машиностроения [1-5], а затем делают поверочные расчеты на прочность и жесткость, по результатам которых корректируют принятые конструктивно размеры. В настоящем пособии представлены методика и примеры поверочныхрасчетов основных деталей рабочих клетей разного типа при заданных их размерах и действующих на них нагрузках.

|

|

|

В общем случае поверочные расчеты каждой детали клети проводят в следующем порядке:

- составляют схему нагружения детали заданными внешними силами;

- рассчитывают величину напряжений, возникающих в опасных сечениях детали;

- по справочным данным определяют временное сопротивление (предел прочности) материала, из которого изготовлена деталь;

- проверяют выполнение условия прочности, которое, может иметь две формулировки:

|

|

|