|

Влияние режимов сварки на параметры термодеформационных процессов, протекающих в зоне формирования соединения

|

|

|

|

Параметры термодеформационных процессов, протекающих в зоне формирования соединения, зависят от многих факторов точечной сварки, в частности, рассмотренных выше. Кроме того, на них существенное влияние оказывают особенности технологий и параметры режимов точечной сварки, которое и рассмотрим ниже. В частности, исследованием влияния режимов сварки деталей из сплавов АМг6 и АМц, толщиной 1…4 мм, которые приведены в табл. 4.4, установлено следующее.

Таблица 4.4

Параметры режимов точечной сварки и размеры полученных соединений

| № п/п | Материал деталей | Толщина деталей, мм | Параметры режимов сварки | Размеры ядра | |||

| Время сварки t СВ, с | Сварочное усилие F СВ, кН | Сварочный ток I СВ, кН | Диаметр d Я , мм | Высота h Я, мм | |||

| 1 | АМг6 | 1 + 1 | 0,06 | 6,5 | 38 | 5,0 | 1,2 |

| 2 | 0,08 | 5,5 | 31 | 1,0 | |||

| 3 | 0,10 | 4,5 | 27 | 0,75 | |||

| 4 | 2 + 2 | 0,06 | 12,0 | 49 | 8,0 | 2,6 | |

| 5 | 0,08 | 42 | 2,1 | ||||

| 6 | 0,10 | 37 | 1,2 | ||||

| 7 | 3 + 3 | 0,16 | 20,0 | 76 | 10,0 | 4,0 | |

| 8 | 0,24 | 18,0 | 63 | 3,0 | |||

| 9 | 0,30 | 17,0 | 57 | 2,1 | |||

| 10 | 4 + 4 | 0,20 | 28,0 | 85 | 13,0 | 5,1 | |

| 11 | 0,26 | 77 | 3,9 | ||||

| 12 | 0,32 | 65 | 2,3 | ||||

| 13 | АМц | 1 + 1 | 0,06 | 2,5 | 34 | 5,0 | 1,25 |

| 14 | 0,08 | 26 | 1,0 | ||||

| 15 | 0,10 | 21 | 0,6 | ||||

| 16 | 2 + 2 | 0,10 | 7,0 | 51 | 8,0 | 2,7 | |

| 17 | 0,14 | 6,0 | 37 | 2,2 | |||

| 18 | 0,18 | 5,5 | 32 | 1,3 | |||

| 19 | 3 + 3 | 0,12 | 10,0 | 78 | 10,0 | 4,1 | |

| 20 | 0,16 | 62 | 3,2 | ||||

| 21 | 0,20 | 51 | 2,1 | ||||

| 22 | 4 + 4 | 0,16 | 18,5 | 82 | 13,0 | 4,9 | |

| 23 | 0,20 | 16,0 | 73 | 4,1 | |||

| 24 | 0,24 | 19,0 | 61 | 2,8 | |||

Температура деформируемого металла ТД t в зоне сварки является основным фактором, определяющим его сопротивление пластической деформации σ Д t. Многочисленные расчеты показали, что нагрев деформируемого объема металла в зоне сварки во время импульса сварочного тока протекает неравномерно (рис. 4.6, б, рис. 4.7, б). За первые 10…20 % от времени сварки t СВ он нагревается до температуры, которая составляет 65...85 % от конечных ее значений. Затем рост его температуры замедляется. При этом, в случае сварки электродами со сферической рабочей поверхностью рост температуры деформируемого металла наблюдается в течение всего периода действия импульса сварочного тока (рис. 4.6, б), то при сварке электродами с плоской рабочей поверхностью и, в особенности, с обжатием периферийной зоны соединений увеличение температуры деформируемого металла во второй половине периода их нагрева весьма ограничено (рис. 4.7, б).

|

|

|

Такое неравномерное увеличение температуры деформируемого металла (рис. 4.8) характерно для любых условий точечной сварки [203, 206, 214…216]. Это в дальнейшем было подтверждено и более точными тепловыми расчетами с решением дифференциальных уравнений, например, в работе [168].

Причинами такого изменения температуры являются, с одной стороны, радиальное перемещение от оси электродов границ деформируемого объема металла из-за увеличения диаметров уплотняющего пояска d П t и ядра расплавленного металла d Я t (см. рис. 4.4, 4.6, а, 4.7, а), а с другой — изменения условий процессов выделения и распространения теплоты. Во-первых, увеличение в процессе сварки площадей контактов деталь–деталь и электрод–деталь приводит к уменьшению электрического сопротивления зоны сварки (см. п. 2.3) и, как следствие—к уменьшению тепловыделения. Во-вторых, увеличение площадей контактов электрод–деталь приводит и к увеличению теплоотвода из зоны сварки. Кроме того, замедление увеличения температуры происходит из-за плавления металла в ядре, так как на это затрачивается часть вводимой энергии (см. п. 2.4).

Максимальная температура деформируемого объема металла, которой он достигает в конце процесса формирования соединения, в зависимости от условий сварки изменяется в относительно широких пределах, составляющих 60…95 % от температуры плавления ТПЛ свариваемого металла.

Изменение толщины свариваемых деталей в пределах 1…4 мм приводит к изменению температуры деформируемого металла, примерно на 5…15 % от ТПЛ. Причем, с увеличением толщины деталей она возрастает (рис. 4.8), что в основном объясняется уменьшением ее градиента в направлении координаты r.

|

|

|

Изменение времени сварки влияет на максимальную температуру металла в большей степени (рис. 4.9), чем изменение толщины деталей. Так, изменение времени сварки в пределах, применяемых в практике КТС режимов, приводит к изменению температуры металла на 10…25 % от ТПЛ. При этом с увеличением времени сварки (уменьшением жесткости режимов) она возрастает. Это обусловлено некоторым уменьшением градиента температуры в металле зоны сварки, прилегающем к ядру.

Такие результаты расчетов температуры металла в зоне сварки вполне согласуются с существующими представлениями, результатами экспериментальных и теоретических исследований процессов выделения и перераспределения теплоты в условиях формирования точечных сварных соединений.

Степень пластической деформации металла в зоне сварки монотонно увеличивается в течение всего процесса его нагрева, т. е. в течение длительности действия импульса сварочного тока при любых условиях точечной сварки. Причем, во время формирования соединения степень деформации увеличивается неравномерно (рис. 4.10). За первые 5…20 % от времени t СВ действия импульса сварочного тока она достигает значений, составляющих 25…40 % от конечных. После этого степень деформации металла в зоне сварки увеличивается практически линейно.

Динамика изменения степени пластической деформации металла в зоне сварки и ее величина определяются в основном его температурным расширением. Так, характер изменения ε t в процессе формирования соединения определяется в основном ее приращением за счет температурного расширения ε t 1, (первое слагаемое в зависимости 3.78), плавления металла в ядре ε t 2 (второе слагаемое) и вдавливания электродов в поверхности деталей ε t 3 (третье слагаемое). В момент выключения тока при t = t СВ приращение степени пластической деформации за счет температурного расширения металла ε t 1, составляет 55…65 % от всей ее конечной величины ε t, за счет вдавливания электродов в поверхности деталей ε t 2 — 20…30 %, за счет приращения объема металла ядра при его расплавлении ε t 3 — 8…17 %.

Динамика изменения степени пластической деформации металла в зоне сварки и ее величина определяются в основном его температурным расширением. Так, характер изменения ε t в процессе формирования соединения определяется в основном ее приращением за счет температурного расширения ε t 1, (первое слагаемое в зависимости 3.78), плавления металла в ядре ε t 2 (второе слагаемое) и вдавливания электродов в поверхности деталей ε t 3 (третье слагаемое). В момент выключения тока при t = t СВ приращение степени пластической деформации за счет температурного расширения металла ε t 1, составляет 55…65 % от всей ее конечной величины ε t, за счет вдавливания электродов в поверхности деталей ε t 2 — 20…30 %, за счет приращения объема металла ядра при его расплавлении ε t 3 — 8…17 %.

|

|

|

К моменту окончания импульса сварочного тока при t = t СВ степень пластической деформации металла в зоне сварки может достигать значений 12…15 %. При проплавлении деталей на 40…60 %, которое наиболее характерно для большинства соединений в практике точечной сварки, конечная степень деформации составляет 9…12 %.

При сварке на жестких режимах с меньшей длительностью импульса сварочного тока степень деформации на 5…12 % меньше, чем на мягких (рис. 4.11). Это объясняется большим градиентом температуры металла в зоне сварки и большей зоной его нагрева.

С увеличением толщины свариваемых деталей от 1 до 4 мм степень пластической деформации металла в зоне сварки также уменьшается на 8…14 % (рис. 4.12), что объясняется в основном увеличением зоны нагрева при формировании точеного сварного соединения.

Скорость пластической деформации ut металла в зоне сварки изменяется в соответствии с изменение степени его деформации (рис. 4.13), поскольку является ее производной (см зависимость 3.79).

Скорость пластической деформации ut металла в зоне сварки изменяется в соответствии с изменение степени его деформации (рис. 4.13), поскольку является ее производной (см зависимость 3.79).

Наибольшие ее значения наблюдаются в начале процесса нагрева и составляют через 10 % от времени t СВ действия импульса сварочного тока 0,2…3,6 с-1. В процессе формирования соединения скорость деформации металла зоны сварки уменьшается неравномерно. За последующие 10…15 % от времени нагрева она уменьшается на 20…60 % от значений, которые были при t ≈ 0,1 t СВ. После этого она либо монотонно уменьшается до конечных значений, либо остается практически неизменной.

С увеличением жесткости режима сварки скорость деформации возрастает (рис 4.14). Причем, в начале процесса сварки она возрастает примерно в 2,5…3,5 раза, а в конце процесса нагрева — в 1,5…2.5 раза. С увеличением же толщины свариваемых деталей от 1 до 4 мм она уменьшается в 5…6 раз. Это в основном обусловлено увеличением времени сварки t СВ, поскольку степень ε t деформации металла зоны сварки с увеличением толщины деталей уменьшается всего на 8…14 %.

Сопротивление пластической деформации σД t металла в области уплотняющего пояска в процессе КТС монотонно уменьшается (рис. 4.15).

|

|

|

Причем, уменьшение сопротивления пластической деформации происходят неравномерно, что обусловлено, в основном, неравномерным изменением теплового состояния металла в области уплотняющего пояска (см. рис. 4.6, б и 4.7, б). Наибольший градиент его уменьшения, как и уменьшения температуры, наблюдается в первые 10 ¸ 25 % от времени t СВ длительности импульса сварочного тока. Это является следствием того, что основным фактором, определяющим сопротивление пластической деформации металла процессе формирования точечного сварного соединения, является его температура. Такое заключение подтверждается характером изменения при сварке термомеханических коэффициентов кТ, кε, ки (рис. 4.16) и их соотношением в дискретные моменты процесса формирования соединения, а также характером изменения их комплексного воздействия на металл зоны сварки, которое можно охарактеризовать коэффициентом разупрочнения  (см. зависимость (3.60)).

(см. зависимость (3.60)).

С увеличением жесткости режима сварки сопротивление пластической деформации металла увеличивается в довольно широком диапазоне (на 15…80 %) (рис. 4.17). При этом кратность его увеличения возрастает с повышение прочности металла. С увеличением толщины свариваемых деталей от 1 до 4 мм сопротивление пластической деформации уменьшается: при сварке на жестких режимах — в 1,5…2 раза, а при сварке на мягких режимах — на 10…30 %. Причем кратность уменьшения в начале процесса сварки больше, чем в конце импульса тока и зависит она как от теплофизических свойств металла, так и от параметров режима сварки.

Основным фактором, определяющим сопротивление пластической деформации металла при сварке, является его температура. Вместе с тем и роль степени и скорости пластической деформации металла, как упрочняющих факторов, весьма существенна. Они повышают сопротивление пластической деформации металла зоны сварки на 30…60 % по сравнению со статическим пределом текучести при той же температуре. На рис. 4.18 показано изменение в процессе сварки сопротивления пластической деформации металла (кривая 1) рассчитанное по вышеописанной методике и изменение предела текучести металла (кривая 2) для той же температуры. Поэтому при решении теплодеформационных задач точечной сварки, определяя механические характеристики металла зоны формирования соединения, следует учитывать процессы его упрочнения и разупрочнения, в особенности при сварке деталей малых толщин на жестких режимах.

Среднее значение напряжений в площади уплотняющего пояска и

давление расплавленного металла в ядре в процессе формирования соединения монотонно уменьшаются (рис. 4.19 и 4.20). Это обусловлено тем, что их величину σСР t и РЯ t (см. зависимости (3.51) и (3.59)) в основном определяют одни и те же параметры деформационных процессов: сопротивление деформации металла в области уплотняющего пояска σД t и ширина уплотняющего пояска, которая в зависимости (3.51) выражена разностью диаметров уплотняющего пояска d П t и ядра d Я t, а в зависимости (3.59) — их отношением. А поскольку при любых условиях точечной сварки, как было показано выше, и сопротивление деформации металла, и ширина уплотняющего пояска в процессе формирования соединения на стадии нагрева всегда уменьшаются, то вследствие этого уменьшается и величина напряжений в площади уплотняющего пояска, и давление расплавленного металла в ядре. Их значения к концу процесса нагрева монотонно приближаются к величине сопротивления деформации металла в области уплотняющего пояска.

|

|

|

С увеличением жесткости режимов сварки как среднее значение напряжений в площади уплотняющего пояска (рис. 4.21), так и давление расплавленного металла в ядре (рис. 4.22) увеличивается. Это в основном является следствием увеличения сопротивления пластической деформации металла в области уплотняющего пояска из-за снижения в нем средней температуры, которое происходит вследствие увеличения в в области уплотняющего пояска ее градиента.

С увеличением толщины свариваемых деталей как среднее значение нормальных напряжений в площади уплотняющего пояска, так и давление расплавленного металла в ядре уменьшаются. Основной причиной этого является то, что с увеличением толщины свариваемых деталей увеличивается и разогрев металла в области уплотняющего пояска. Кроме того, с увеличением толщины свариваемых деталей весьма существенно уменьшается скорость пластической деформации металла и, следовательно, его влияние как упрочняющего фактора. Изменение этих факторов приводит к уменьшению сопротивления пластической деформации металла и, в конечном итоге, к уменьшению напряжений в площади уплотняющего пояска и давления расплавленного металла в ядре.

Таким образом, параметры основных термодеформационных процессов, протекающих в зоне формирования точечных сварных соединений, существенно зависят от параметров режимов сварки. Вследствие этого выбор оптимальных параметров режима КТС является исходным условием устойчивого протекания процесса формирования соединении и получения его высокого качества. Наиболее комплексным показателем оптимальности режимов контактной точечной сварки для конкретных ее условий является показатель их жесткости, который рассмотрен ниже.

4.3. Критерий оценки режимов контактной точечной сварки

Описанное выше изменение основных термодеформационных процессов, протекающих в зоне сварки, показывает, что при устойчивом процессе формирования соединения в зоне сварки существует определенное соответствие между нагревом в ней металла и пластической его деформацией, и подтверждает, существовавшее ранее [3, 165, 185… 187] об этом предположение. Кроме того, взаимозависимость и взаимовлияние основных термодеформационных процессов, в особенности нагрева и пластической деформации металла, зависимость их от параметров режима точечной сварки, что количественно характеризуется критерием жесткости режимов контактной точечной сварки, подтверждает: саморегулирование процесса КТС существует.

В настоящее время оценку и сравнение режимов контактной точечной сварки по показателю их жесткости в основном производят только качественно, несмотря на то, что этот показатель является наиболее комплексным показателем из всех известных, предназначенных для решения этих задач. Это обусловлено тем, что, несмотря на известные предложения количественно оценивать жесткость режимов, например, по отношению отдельных параметров режима КТС, по показателям, представляющим собой различные интерпретации критерия Фурье и т. п., «абсолютный показатель степени жесткости режима пока не найден [15]» (см п. 1.3).

Общепринятым можно считать, что понятие «жесткость режима» отражает положение процесса КТС между его противоположными и предельными состояниями — непроваром и выплеском. К предельно мягким режимам относят такие режимы, при которых возникают непровары, а к предельно жестким — режимы, при которых возникают выплески. Соответственно и значения показателей жесткости таких режимов являются предельными. Например, в работе [4] указано, что при оценке жесткости режима по показателю K 2 (см зависимость (1.8)) для любых сочетаний толщин и материалов деталей при K 2 < 25 режимы КТС уже недопустимо мягкие, а при K 2 > 50 — граница выплесков, т. е. режимы сварки уже предельно жесткие.

Вместе с тем, классификация режимов, отработанных практикой КТС (например, приведенных в табл. 4.5 и близких к рекомендуемым [2, 3, 7…11, 15] для данных деталей), по известным показателям жесткости (в частности, по критериям К1 (см зависимость (1.7)) и К2) показывает, что они не всегда располагаются в соответствии с этим понятием. Так, при оценке режимов по К1 не бесспорно соотношение их жесткости не только при различной толщине деталей, что объясняется не соблюдением в практике КТС критерия геометрического подобия сварных соединений ( [15] (см. зависимость 1.12)), но и при одинаковой толщине деталей, например, из сплава АМг6 и стали 12Х18Н10Т. Не бесспорно и то, что при оценке по К2 жесткость режимов КТС деталей из сплава АМг6 и стали 08кп примерно одинакова, а режимы КТС деталей из стали 12Х18Н10Т относятся к недопустимо мягким (К2 < 25) и их жесткость меньше, чем при КТС деталей из стали 08кп.

[15] (см. зависимость 1.12)), но и при одинаковой толщине деталей, например, из сплава АМг6 и стали 12Х18Н10Т. Не бесспорно и то, что при оценке по К2 жесткость режимов КТС деталей из сплава АМг6 и стали 08кп примерно одинакова, а режимы КТС деталей из стали 12Х18Н10Т относятся к недопустимо мягким (К2 < 25) и их жесткость меньше, чем при КТС деталей из стали 08кп.

Характеристики материалов, при которых проводили расчеты показателей жесткости режимов КТС, в частности, показателей К1 и К2, приведены в табл. 4.6.

Таблица 4.5

Результаты расчетов при сравнении режимов сварки по критериям

их жесткости КЖ, К1 и К2

| Мате | s | I СВ | t СВ | F Э | d Я | d П2 | d ПС | Δ Q ЭЭ | η | Kσ | КЖ | К1 | К2 |

| мм | |||||||||||||

| Сплав АМгб | 0,5 | 33 | 0.04 | 2,0 | 4 | 4.9 | 3.7 | 0.24 | 0.12 | 2.86 | 2.27 | 0.14 | 48.9 |

| 1,0 | 42 | 0,06 | 4.0 | 5 | 6.7 | 5.3 | 0.62 | 0.16 | 2,80 | 2.12 | 0.38 | 44.4 | |

| 1,5 | 46 | 0.08 | 5.0 | 6 | 7.8 | 6.2 | 1.08 | 0,19 | 2.77 | 2.09 | 0.64 | 35.9 | |

| 2,0 | 55 | 0.10 | 7.0 | 7 | 9,5 | 7.5 | 1.88 | 0.21 | 2.74 | 2,05 | 0,91 | 35.1 | |

| 2,5 | 65 | 0.12 | 9.0 | 8 | 10,9 | 8.6 | 2.84 | 0,23 | 2.72 | 2.25 | 1.18 | 36,5 | |

| 3,0 | 73 | 0.16 | 12,0 | 9 | 12.5 | 9.9 | 4,41 | 0.24 | 2.70 | 2.26 | 1.28 | 35.5 | |

| 4,0 | 85 | 0,20 | 16.0 | 11 | 15.0 | 11,8 | 7,59 | 0,26 | 2.70 | 2,19 | 1.82 | 33,0 | |

| Сталь 12Х18Н10Т | 0,5 | 5 | 0.1 | 2.8 | 4 | 5.0 | 3.7 | 0.63 | 0.16 | 3.01 | 1.40 | 0,36 | 20.8 |

| 1,0 | 6 | 0.16 | 4.5 | 5 | 6.6 | 5.0 | 1.53 | 0,22 | 3.29 | 1.53 | 1.40 | 18,8 | |

| 1,5 | 7.5 | 0.22 | 6.5 | 6 | 7.8 | 6.0 | 2.87 | 0.26 | 3.37 | 1.46 | 2.29 | 19.9 | |

| 2,0 | 8.5 | 0,2Ь | 8,5 | 7 | 9.4 | 7.2 | 4.84 | 0,30 | 3.33 | 1.38 | 3,45 | 18,2 | |

| 2,5 | 10 | 0.32 | 10.5 | 8 | 10.5 | 8.1 | 7.07 | 0.32 | 3.58 | 1.45 | 4.37 | 19.8 | |

| 3,0 | 11.5 | 0.36 | 13,0 | 9 | 12.0 | 9.2 | 10.2 | 0.34 | 3.57 | 1,43 | 5.6 | 19,9 | |

| Сталь 08кп | 0,6 | 7 | 0.1 | 1.0 | 4 | 4.8 | 3,4 | 0.81 | 0,15 | 9.37 | 0,93 | 0.21 | 37,8 |

| 1,0 | 8.5 | 0.2 | 2.0 | 5 | 6.2 | 4.5 | 2.15 | 0.16 | 8,89 | 0.89 | 0.29 | 39.1 | |

| 1,5 | 10.5 | 0.34 | 3.5 | 6 | 7,9 | 5.8 | 4,96 | 0,17 | 8.22 | 0.92 | 0,38 | 31.4 | |

| 2,0 | 12 | 0.48 | 5.0 | 7 | 9.5 | 6.9 | 9.02 | 0.18 | 7.90 | 0,44 | 0,48 | 29,2 | |

| 2,5 | 13 | 0.6 | 6.5 | 8 | 10,8 | 8.0 | 13.7 | 0,19 | 7,73 | 0.87 | 0.61 | 25,8 | |

| Примечание. Расчеты проводили при | |||||||||||||

Основным общим недостатком известных показателей жесткости режимов КТС, в частности К1 и К2, является то, что они отражают только одну сторону процесса формирования соединения — выделение и перераспределение теплоты в зоне сварки. Вместе с тем, известно [16, 206], что устойчивое формирование соединения (без непроваров и выплесков) происходит в том случае, когда в течение всего процесса КТС обеспечивается определенное равновесное соотношение между нагревом и пластическим деформированием металла в зоне сварки. Его нарушение может привести к чрезмерно быстрому увеличению площадей контактов, уменьшению плотности тока, скорости нагрева и, в конечном итоге — к непровару. Противоположное отклонение перечисленных параметров приводит к выплеску.

На основе математических моделей термодеформационных процессов, протекающих в зоне сварки, и методик математического моделирования процесса точечной сварки на стадии нагрева, описанных выше (см. р. 3, и п. 4.1), разработан критерий оценки жесткости режима контактной точечной сварки [259]. Он комплексно учитывает влияние на формирование точечного сварного соединения тепловых и деформационных процессов, а также параметров режима сварки.

Таблица 4.2

Теплофизические характеристики материалов

| Материал | ТПЛ, °С | λ,

| сm,

| γ,

| ρ0,

| αρ,

| σТ, МПа |

| Сплав АМг6 | 620 | 100 | 820 | 2780 | 0.075 | 8·10-4 | 150 |

| Сталь12Х18Н10Т | 1440 | 16 | 460 | 7800 | 0,75 | 6·10-4 | 230 |

| Сталь 08 кп | 1530 | 63 | 470 | 7800 | 0.13 | 6·10-3 | 180 |

| Бронза БрХ | – | 360 | 410 | 8230 | – | – | – |

| Обозначение: αρ — температурный коэффициент увеличения ρТ. | |||||||

Физическая сущность этого критерия жесткости режима контактной точечной сварки основана на теоретических и экспериментальных исследованиях процессов КТС, частично описанных выше, которые показали, что существуют взаимосвязи между изменениями параметров термодеформационных процессов, протекающих в зоне формирования соединения, и устойчивостью процесса КТС против образования выплесков и непроваров. В частности, установлено, что изменение отношения скорости нагрева к скорости пластического деформирования металла в зоне сварки коррелируется с изменением устойчивости процесса против образования непроваров и выплесков при различных сочетаниях параметров режима КТС. Поэтому количественное значение отношения этих параметров может служить показателем жесткости режима КТС при любых сочетаниях толщин и материалов свариваемых деталей. Кроме того, значения этого показателя при КТС деталей из материалов, относящихся к одной группе свариваемости [15, 16], относительно стабильны. Поэтому при таких условиях они могут использоваться в качестве критериев оптимизации при выборе параметров режима КТС. Такие выводы можно подтвердить следующим.

Поскольку известные критерии (см. п. 1.3.5), которые описывают соотношение параметров, характеризующих процессы формирования точечных сварных соединений, в подавляющем большинстве безразмерны, то и критерий жесткости режима должен быть таким же. Это позволит сопоставлять результаты оценки разных режимов сварки деталей различных сочетаниях толщин и материалов свариваемых деталей. Поэтому изменение параметров должно выражаться в относительных единицах.

Нагрев металла зоны сварки в процессе формирования точечного сварного соединения можно описать функцией изменения его относительной температуры, имеющей следующий вид

, (4.11)

, (4.11)

где Т — текущее значение средней температуры в зоне сварки; Т0 — характерное неизменное значение температуры.

Изменение деформированного состояния металла в зоне сварки в процессе формирования соединения можно описать функцией отношения давления в контуре свариваемого контакта (уплотняющего пояска диаметром d П), выраженного сжимающими напряжениями в его площади σ, которое обусловлено внешним силовым воздействием на детали, к сопротивлению деформации металла в области уплотняющего пояска σД:

. (4.12)

. (4.12)

Это оправдано тем, что в любой момент процесса КТС, как это следует из уравнений термодеформационного равновесия (3.11) и (3.17), в свариваемом контакте среднее значение давления σ, обусловленного внешним силовым воздействием, уравновешивается противоположно направленными контактными напряжениями σ Z, а также (после начала плавления металла) давлением РЯ расплавленного металла в ядре [218]. Величина σ Z и РЯ, как это следует из зависимостей (3.51) и (3.59), пропорциональны сопротивлению деформации металла σД. В силу этого и изменение функции  , пропорциональное σД, пропорционально также изменению площади свариваемого контакта. Поэтому можно считать, что изменение функции

, пропорциональное σД, пропорционально также изменению площади свариваемого контакта. Поэтому можно считать, что изменение функции  адекватно отражает изменение деформированного состояния металла в зоне сварки.

адекватно отражает изменение деформированного состояния металла в зоне сварки.

Исходя из сказанного выше критерий жесткости режима точечной сварки КЖ, определяемый как отношение скоростей нагрева и пластического деформирования металла в зоне формирования соединения, можно выразить через отношение производных от функций (4.11) и (4.12) следующим образом:

. (4.13)

. (4.13)

Принимая в качестве независимых переменных температуру Т и сопротивление деформации металла σД, в соответствии с теоремой Лагранжа зависимость (4.13) можно преобразовать к виду

, (4.14)

, (4.14)

где Т1 и Т2, σД1 и σД2 — значения Т и σД соответственно в начале t 1 и конце t 2 рассматриваемого отрезка времени Δ t = t 2 - t 1; Δ T — разность значений Т за время Δ t; σ — среднее значение давления в отрезке времени Δ t, равное  ; σ1 и σ2 — значения σ соответственно в начале t 1 и конце t 2 рассматриваемого отрезка времени Δ t.

; σ1 и σ2 — значения σ соответственно в начале t 1 и конце t 2 рассматриваемого отрезка времени Δ t.

С относительно небольшой погрешностью можно допустить, что на стадии нагрева наиболее интенсивные термодеформационные процессы локализованы в зоне сварки объемом Vt, ограниченном внешними поверхностями деталей и цилиндрической поверхностью, направляющей которой является контур свариваемого контакта (см. п. 3.5.3, рис. 3.33). Тогда температуру Т в зависимости (4.13) можно выразить как среднее значение температуры в изменяющемся объеме Vt, а ее разность Δ T в зависимости (4. 14), обозначив Δ T С — через приращения теплосодержания Δ Q 1 металла в объеме V t, и тепловыделения Δ Q ЭЭ на участке электрод – электрод. Для этого, в частности, можно использовать известные решения по определению составляющих уравнения (2.27) теплового баланса при КТС. Тогда, определив теплосодержание Δ Q 1 через теплоемкость и тепловыделение

.

.

Приравняв правые части этих соотношений значение Δ T С можно выразить следующей зависимостью:

,

,

где d ПС — среднее значение диаметра уплотняющего пояска d П при его изменении за период Δ t от d П1 до d П2, равное  ; ηТ — тепловой КПД процесса КТС, равный

; ηТ — тепловой КПД процесса КТС, равный  ; АГ — коэффициент

; АГ — коэффициент

А. С. Гельмана (см. зависимость (2.16)), учитывающий уменьшение электрического сопротивления деталей за счет растекании линий тока; ρTC — среднее значение удельного электрического сопротивления ρT при его изменении за период Δ t от ρT 1 до ρT 2, равное  .

.

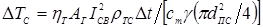

Теперь зависимость (4.14) можно преобразовать к следующему виду:

. (4.15)

. (4.15)

Известно, что при встречающихся в практике КТС отношениях

[10, 15]. Тогда можно принять, что в зависимости (4.15) отношение

[10, 15]. Тогда можно принять, что в зависимости (4.15) отношение  . Поскольку σ — это среднее значение давления в отрезке времени Δ t [см. зависимость (4.14)], а d ПС — среднее значение диаметра уплотняющего пояска d П за этот же период, то в зависимости (4.15) выражение

. Поскольку σ — это среднее значение давления в отрезке времени Δ t [см. зависимость (4.14)], а d ПС — среднее значение диаметра уплотняющего пояска d П за этот же период, то в зависимости (4.15) выражение  , где F Э — усилие сжатия электродов. Тогда, зависимость (4.15) для расчетов показателя жесткости режима точечной сварки КЖ можно преобразовать к окончательному виду:

, где F Э — усилие сжатия электродов. Тогда, зависимость (4.15) для расчетов показателя жесткости режима точечной сварки КЖ можно преобразовать к окончательному виду:

, (4.16)

, (4.16)

где  — коэффициент разупрочнения металла в объеме Vt;

— коэффициент разупрочнения металла в объеме Vt;

Т0 — температура металла перед сваркой, K.

Основной физический смысл показателя K Ж выражен зависимостью (4.13). Вместе с тем качественный анализ зависимости (4.16) позволяет детализировать его содержание. Так, из нее следует, что жесткость режима возрастает с увеличением силы сварочного тока I СВ, теплового КПД процесса точечной сварки ηТ, и удельного электрического сопротивления свариваемого металла ρTC, а также с уменьшением удельной теплоемкости с т и плотности γ последнего. Общеизвестно, что такое изменение перечисленных параметров приводит к увеличению тепловыделения и скорости нагрева металла в зоне сварки. К этому же приводит и повышение сопротивления деформации металла σД вследствие увеличения плотности тока в свариваемом контакте из-за уменьшения d П. Увеличение же усилия сжатия электродов F Э приводит к противоположному изменению d П и уменьшению жесткости режима КТС.

Важным фактором, влияющим на жесткость режима, является разупрочнение металла в процессе КТС. Так, при его уменьшении K σ → 1, а

K Ж → ∞. Это вполне согласуется с тем, что при увеличении сопротивления деформации металла давление в ядре увеличивается (см. зависимость (3.59)) и вероятность образования выплеска возрастает. Таким образом, при отсутствии разупрочнения металла, когда значения K σ → 1, а K Ж → ∞, при реальных усилиях сжатия деталей образование выплеска становится практически неизбежным из-за увеличения давление расплавленного металла в ядре. Увеличение времени сварки, выраженного t СВ в числителе зависимости (4.16), также приводит к уменьшению показателя КЖ, т. к. при неизменном диаметре ядра, необходимо уменьшить сварочный ток I СВ, который в большей степени влияет на тепловыделение. Все это не противоречит существующим представлениям о процессе КТС.

В табл. 1 приведены результаты расчетов КЖ по зависимости (4.16), а также некоторых промежуточных параметров (Δ Q ЭЭ, ηТ, K σ, d ПС и d П2), достаточных для проведения проверочных расчетов. При расчетах K Ж изменение средней температуры деформируемого металла ТС, его сопротивления пластической деформации σД и диаметра уплотняющего пояска d П в процессе КТС определяли по методикам, описанным в п. 4.1.

При этом, как следует из результатов расчетов КЖ при КТС деталей разных толщин s из одного и того же материала при h Я ≈ s, а Δt = t СВ значения ТС относительно стабильны. Так, например, при сварке деталей из сплава АМг6 ТС ≈ 560 °С, из сталей 12Х18Н10Т и 08кп — 1300 и 1380 °С соответственно. С учетом скрытой теплоты плавления металла в ядре это в определенной мере оправдывает допущение о том, что ТС ≈ ТПЛ в методиках расчетов Δ Q 1 и Δ Q ЭЭ [3], по которым определяли их значения при расчетах значений теплового КПД ηТ.

Результаты расчетов, в частности, приведенные в табл. 1. показывают, что при оптимальных режимах КТС деталей разных толщин из материалов, относящихся к одной группе свариваемости, значения КЖ относительно стабильны. То есть, для этих условий КТС показатель КЖ обладает свойствами критери

|

|

|

, Т0 = 273 K, σД1 = σТ, Δ t = t СВ.

, Т0 = 273 K, σД1 = σТ, Δ t = t СВ.