|

Краткая характеристика детали

|

|

|

|

В технологической части дипломного проекта разработан новый технологический процесс механической обработки детали «Ступенчатый вал». При разработке технологического процесса применено новейшее оборудование (станки с ЧПУ), приспособление, применение которого позволяет быстро надежно закрепить обрабатываемую деталь, применены режущие инструменты с пластинами из твердого сплава, что способствует значительному повышению качества обрабатываемых поверхностей, сокращению времени обработки детали.

Деталь «Ступенчатый вал» предназначена для передачи крутящего момента. В детали «Ступенчатый вал» обработка концов производится по 6 классу (Ra 1,25мкм). При обработке поверхностей детали «Ступенчатый вал» не возникает трудностей, т.к. для всех поверхностей доступ режущего инструмента свободен.

Деталь имеет хорошие базовые поверхности для первоначальных операций, допускает применение высокопроизводительных режимов обработки и довольно проста по конструкции.

Деталь «Ступенчатый вал» изготавливается из стали 45 ГОСТ 1050-88.

Свойства Стали 45 сведены в таблицы.

Таблица 2.1.-Химические свойства, % [9,стр.154]

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более | ||||||||

| 0,42 – 050 | 0,17−0,37 | 0,50−0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Таблица 2.2.-Механические свойства

| Марка стали | Термообработка заготовок | Предел текучести | Временное сопротивление разрыву | Относит. удлинение | Относит. сужение | Ударная вязкость |

|

|

| кгс/мм | % | кгс/мм | ||

| не менее | не более | |||||

| 45 | Нормализация | 36 | 61 | 16 | 40 | 5 |

Анализ технологичности изделия, выбор и описание типа производства, расчет такта или партии запуска деталей

Анализ технологичности изделия.

|

|

|

Деталь имеет удобные базовые поверхности – наружный диаметр и торцы. Возможно выполнение обработки поверхностей детали с применением минимально необходимого количества режущих инструментов.

Конструкцию данной детали упрощать нецелесообразно, так как она полностью соответствует своему назначению и почти все ее элементы являются унифицированными.

Выбор типа производства осуществляется по таблице зависимости типа производства от объема выпуска и массы детали.

Таблица2.3.-Зависимость типа производства от объема выпуска (шт.) и массы детали

|

Масса детали, кг | Количество обрабатываемых деталей (шт.) и тип производства | ||||

| единичное | мелко-серийное | средне-серийное | крупно-серийное | массовое | |

| <1,0 | <10 | 10-2000 | 1500-100000 | 75000-200000 | 200000 |

| 1,0-2,5 | <10 | 10-1000 | 1000-50000 | 50000-100000 | 100000 |

| 2,5-5,0 | <10 | 10-500 | 500-35000 | 35000-75000 | 75000 |

| 5,0-10 | <10 | 10-300 | 300-25000 | 25000-50000 | 50000 |

| >10 | <10 | 10-200 | 200-10000 | 10000-25000 | 25000 |

В данном случае, согласно этим параметрам производство является среднесерийным. Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска чем в единичном производстве. При серийном типе производства используется универсальные станки, оснащенные как специальными так и универсальными и универсально – сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделий. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

При среднесерийном производстве применяют универсальные, специализированные, агрегатные, станки с ЧПУ и другие. При выборе технологического оборудования специального или специализированного, дорогостоящего приспособления и инструмента необходимо учитывать затраты и сроки окупаемости, а также ожидаемый экономический эффект от использования оборудования и технологического оснащения.

|

|

|

Расчет партии запуска детали

Партия запуска: n, шт. определяется по формуле:

n = Nt / Фр,

где N – годовая программа выпуска деталей, =20000 шт.(по плану);

t – периодичность запуска партии деталей, дней (t=2…5 дней);

Фр – число рабочих дней в году, дней,

n – размер партии деталей, шт.

n =20000·5 / 251=398 шт.

Партия запуска характеризуется группой заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного отрезка времени.

Механическая обработка вала данной конфигурации не вызывает значительных трудностей. При обработке вала возможно применение станков с ЧПУ, режущего инструмента с пластинами из твердого сплава ВК6.

Деталь имеет хорошие базовые поверхности для первоначальных операций. В качестве баз на токарных и шлифовальных операциях используются торцевые поверхности вала и центровочные отверстия, обработанные на первой операции (операция 005 – фрезерно-центровальная). Это способствует снижению погрешности базирования, достижению высокого качества обрабатываемых поверхностей детали. При обработке шпоночного паза в качестве баз используются обработанные поверхности вращения.

Разработка технологического процесса изготовления детали

В данный момент на заводе используется технологический процесс, в котором в качестве заготовки используется прокат - пруток.

В проекте рассматривается процесс, в котором заготовкой будет служить штамповка.

Целью является – сравнить два варианта и выбрать из них наиболее эффективный.

Выбор и описание вида и метода получения заготовки

При изготовлении деталей очень важно выбрать самый экономичный способ получения заготовок для данного типа производства, учитывая свойства материала и форму детали, а также условия её эксплуатации в изделии.

Данная деталь имеет достаточно простую конфигурацию. В качестве заготовки выбираем пруток.

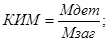

Определение КИМ.

Коэффициент использования материала определяется по формуле:

|

|

|

где:  - вес детали;

- вес детали;

- вес заготовки.

- вес заготовки.

|

|

|