|

4 Выбор КПВ. Расчет КРО и КИМ. Расчет производительности. Модель машины. Линейная плотность. Продукции,текс. Число сложений

|

|

|

|

ПА-75

Принимается  = 1200

= 1200  , d= м/мин

, d= м/мин

V=  =10. 6 м/мин

=10. 6 м/мин

=

=  =13. 3

=13. 3

Vбег=  , м/мин (16)

, м/мин (16)

Vбег=  =33. 4

=33. 4

Vбег mах=33. 4

Вывод: бегунок вылетать не будет.

Принимается  =10500

=10500

4 Выбор КПВ. Расчет КРО и КИМ

КПВ- коэффициент полезного времени, учитывающий простои, связанные с поддержанием технологического процесса и ухода за машиной, ликвидация обрыва, снятия съема, обмашка и т. д.

КРО- коэффициент работающего оборудования, учитывающий плановые простои, текущий ремонт и т. д.

КРО рассчитывается по формуле: КРО=  (17)

(17)

где П- процент плановых простоев.

Чесальная=4. 0

ЛенточнаяI перехода=2. 0

Ленточная II перехода=1. 0

Ровничный=2. 5

Прядильгый=3. 5

Крутильный=2. 5

КИМ- коэффициент использования машин, учитывающий все виды простоев.

КИМ рассчитывается по формуле:

КИМ=КПВ*КРО

Расчет10 КРО и КИМ

| Марка машины | КПВ | КРО | КИМ |

| ЧМ-50 | 0. 92 | 0. 96 | 0. 92*0. 96=0. 88 |

| Л2-50-2М | 0. 86 | 0. 98 | 0. 86*0. 98=0. 84 |

| RSB-951 | 0. 91 | 0. 99 | 0. 91*0. 99=0. 90 |

| РА-192 | 0. 84 | 0. 975 | 0. 84*0. 975=0. 82 |

| ПА-75 | 0. 95 | 0. 965 | 0. 95*0. 965=0. 92 |

| ПК-100 | 0. 96 | 0. 975 | 0. 96*0. 975=0. 94 |

Таблица 11. Выбор паковок

| Модель машины | Размер поковки, мм

*h *h

| Масса паковки, кг |

| ЧМ-50 Л2-50-2М RSB-951 РА-192 ПА-75 ПК-100 | 500*1000 500*1000 500*1200 155*300 49, 6*240 155*300 | 1, 3 0, 145 1, 4 |

Расчет производительности

ЧМ-50

А=  кг/ч на машину

кг/ч на машину

(19)

А=  =35. 6 кг/ч на машину

=35. 6 кг/ч на машину

Нпрм=Аm*КПВ кг/ч

(20)

Нм=35. 6*0. 92=32. 7 кг/ч на машину

Нплан=Аm*КИМ кг/ч

|

|

|

Нплан=35. 6*0. 88=31. 3 кг/ч на машину

Л2-50-2М

Аm=  кг/ч на машину

кг/ч на машину

Аm=  =126. 8 кг/ч на машину

=126. 8 кг/ч на машину

Нм=126. 8*0. 86=109. 048 кг/на машину

Нплан=126. 8*0. 84=106. 51 кг/на машину

RSB-951

Аm =  кг/ч на машину

кг/ч на машину

Аm=  =266. 97 кг/ч на машину

=266. 97 кг/ч на машину

Нм=266. 97*0. 89=238 кг/ч на машину

Нплан=266. 97*0. 88=234. 93 кг/ч на машину

РА-192

Аm=  кг/ч на 1 веретено

кг/ч на 1 веретено

где nв-xчастота вращения веретена, мин-1

Тр- линейная плотность ровницы, текс

К-крутка ровницы, кр/м

Аm=  =0. 947 кг/ч на 1 веретено

=0. 947 кг/ч на 1 веретено

Нм=0. 947*0. 84=0. 795 кг/ч на 1 веретено

Нплан=0. 974*0. 82=0. 798 кг/ч на 1 веретено

ПА-75

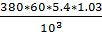

Аm=  кг/ч на 1 веретено

кг/ч на 1 веретено

Аm=  =0. 030, кг/ч на 1 веретено

=0. 030, кг/ч на 1 веретено

Нм=0. 030*0. 95=0. 0285 кг/ч на 1 веретено

Нлин=  (22)

(22)

Нлин=  =1009. 12 км/ч на 1000 веретен

=1009. 12 км/ч на 1000 веретен

Нплан=0. 030*0. 92=0. 0276 кг/ч на 1 веретено

ПК-100

Аm=  кг/ч на 1 веретено

кг/ч на 1 веретено

Аm=  =0. 0797, кг/ч на 1 веретено

=0. 0797, кг/ч на 1 веретено

Нм=0. 0797*0. 96=0. 076512 кг/ч на 1 веретено

Нплан=0. 0797*0. 94=0. 074 кг/ч на 1 веретено

Нлин=  =1298. 02 км/ч на 1000 веретен

=1298. 02 км/ч на 1000 веретен

Таблица 12. План прядения

|

Модель машины | ЧМ-50 | Л2-50-2М | RSB-951 | PA-192 | ПА-75 | ПК-100 | ||||

|

Линейная плотность Продукции, текс | 29*2 | |||||||||

|

Число сложений | ||||||||||

|

Вытяжка | 129. 6 | 7, 3 | 25, 5 | |||||||

|

Коэффициент крутки | - | - | - | 10, 59 | 38, 9 | |||||

|

Крутка, кр/м | - | - | - | 45, 6 | 723, 0 | 532, 5 | ||||

|

Частота вращения, мин | Веретен | - | - | - | ||||||

| Выпускного органа | 40, 12 | 2241, 05 | 5933, 5 | 256, 8 | 13, 3 | - | ||||

|

Диаметр выпускного органа, мм | ||||||||||

|

Линейная скорость выпускного органа, м /мин | 88, 9 | 26, 6 | 17, 1 | - | ||||||

|

Теоретическая производительность кг/ч | 35, 6 | 126, 8 | 266, 97 | 0, 947 | 0, 030 | 0, 0797 | ||||

|

КПВ | 0, 92 | 0, 86 | 0, 89 | 0, 84 | 0, 95 | 0, 96 | ||||

|

Норма машины

|

Кг/ч | 32, 7 | 109, 48 | 0, 795 | 0, 0285 | 0, 05616 | ||||

|

Км/ч на 1000 веретен | - | - | - | - | 1009, 12 | 1298, 02 | ||||

|

КРО | 0, 96 | 0, 98 | 0, 99 | 0, 975 | 0, 965 | 0, 975 | ||||

|

КИМ | 0, 88 | 0, 84 | 0, 88 | 0, 82 | 0, 92 | 0, 94 | ||||

|

Плановая производительность, Кг/ч | 31, 3 | 106, 51 | 234, 93 | 0, 798 | 0, 0276 | 0, 074 | ||||

Занятие №3

Технологический контроль в сортировочном отделе. Отходы РОА, нормы их выхода.

Методика определения степени разрыхления по массе клочков хлопкового волокна

После обработки на разрыхлительных машинах волокнистый материал можно разделить на отдельные клочки. Чем меньше средняя масса клочка, тем лучше разрыхлено волокно.

Для определения средней массы клочка берут 500-1500 клочков хлопкового волокна. Взвешивают их вместе и находят среднюю массу клочка.

Суммарную массу из питателя под выходным отверстием над смешивающей решеткой помещают коробку размером 30  50 см, которая заполняется волокном. Затем пинцетом выбирают клочки волокна и перекладывают их в другую коробку, одновременно подсчитывая число клочков. Затем определяют среднюю массу клочка.

50 см, которая заполняется волокном. Затем пинцетом выбирают клочки волокна и перекладывают их в другую коробку, одновременно подсчитывая число клочков. Затем определяют среднюю массу клочка.

Более точную характеристику разрыхленности волокна можно получить, разделив все клочки на несколько групп по массе и определив процентное содержание в общем количестве клочков различной массы.

По мере прохождения волокнистого материала через разрыхлительно- трепальный агрегат масса клочков постепенно уменьшается, составляя 1, 5-3г после питателя 300- 400 мг после горизонтального разрыхлителя и 10-20г после трехбалльного трепала.

Анализ отходов по переходам

В зависимости от состава машин, входящих в разрыхлительно- трепальный агрегат, определяют выделение отходов. Нормы выхода отходов для различных органов машин устанавливают на каждой фабрике, исходя из плановых процентов выхода отходов по сортировкам и результатам ранее проведенных исследований. Количество и состав отходов проверяет сменный мастер ежемесячно, а начальник цеха- один раз в декаду.

Количество и качество отходов проверяют во время выгребания их из-под машин или перед включением пневматики для удаления отходов. Отходы проверяют визуально, сравнивая их с полученными ранее на данной машине, а также с отходами из-под соседних машин и с эталонами отходов.

|

|

|

Лабораторный анализ количества и состава отходов проводят при введении новой сортировки, после ремонта машин и при изменении заправки машин, т. е. при изменении скоростей и разводок.

Количество отходов определяют за 3ч работы разрыхлительно- трепальный агрегата и вычисляют процент отходов по отношению к смеси. При анализе угаров определяют длину волокон, содержащихся в них, она не должна превышать 15мм.

При нормально протекании технологического процесса количество и состав отходов должны быть такими, чтобы выход был небольшим.

Полученные соотношения отходов в процентах позволяет уяснить, из-под какого органа или машины выделяется наибольшее количество отходов. Массу всех отходов принимают за 100%, а количество отходов из-под органа или машины выделяется наибольшее количество отходов. Только при анализе отходов с трепальной машины процент их определяют по отношению к массе холстов, наработанных за время наблюдения.

Таблица 13. Рекомендуемые нормы выхода отходов для высокопроизводительных чесальных машин.

|

Машина |

Тип хлопкового волокна |

Сорт хлопкового волокна |

Засоренность смеси, %, не более | Выход отходов, % |

В том числе | ||

| Орешек и пух из-под приемного барабана | Шляпочный очес | Пух с палок чистительных валиков | |||||

| ЧМ-50 | 4, 5, 6 | I. II. III | 4, 5-5 | 2-2, 4 | 2, 2-2, 5 | 0, 2 | |

|

|

|