|

Оборудованием и инвентарем

|

|

|

|

| Наименование вооружения и оборудования | Количество |

| Рукав резинотканевый l = 20 м, d= 51 мм, шт. | |

| Ствол ручной для подачи порошка, шт. | |

| Ствол турельный, шт. | |

| Комплект инструментов для резки электропроводов: | |

| брезентовая сумка, шт. | |

| ножницы с диэлектрическими рукоятками, шт. | |

| перчатки диэлектрические, пара | |

| боты диэлектрические, пара | |

| коврик диэлектрический, шт. | |

| КИП–8, шт. | |

| Электрический фонарь групповой, шт. | |

| Веревка спасательная в брезентовом чехле l = 30 м, шт. | |

| Сапоги резиновые, пара | |

| Лопата штыковая, шт. | |

| Лом легкий, шт. | |

| Лом универсальный, шт. | |

| Багор, шт. | |

| Теплоотражательный костюм, шт. | |

| Топор плотницкий, шт. | |

| Колодки упорные, шт. | |

| Очки защитные, шт. | |

| Респиратор, шт. | |

| Сменный успокоитель порошковой струи лафетного, ствола, шт. | |

| Рукавные задержки, шт. | |

| Ключи для соединения напорных рукавов, шт. | |

| Шланг для обдувки l = 4 м, d = 20 мм, шт. | |

| Огнетушитель ОУ–2, шт. | |

| Огнетушитель ОУ–5, шт. | |

| Шланг для зарядки баллонов, шт. | |

| Аптечка медицинская, шт. | |

| Знак аварийной остановки, шт. | |

| Комплект инструментов тех. обслуживания автомобиля, шт. | |

| Автомобильная радиостанция, шт. | |

| Планшеты районов выезда подразделений гарнизона, шт. | |

| Опись ПТВ |

5.5. Пожарные автомобили комбинированного тушения (АКТ)

Автомобиль комбинированного тушения (АКТ) — автомобиль предназначен для доставки к месту пожара нескольких видов огнетушащих веществ, ПТВ.

Сущность комбинированного способа тушения пожаров заключается в последовательной или одновременной подаче на очаг горения двух и более огнетушащих веществ. Наибольшее распространение получили пожарные автомобили комбинированного тушения, подающие на очаг горения огнетушащие порошковые составы (ОПС) и воздушно-механическую пену. ОПС ликвидирует пламенное горение, а воздушно-механическая пена препятствует повторному воспламенению и дотушивает локальные очаги горения. Достоинство такого способа заключается в надежности тушения и эффективном использовании огнетушащих веществ.

|

|

|

При комбинированном способе тушения применяют такие ОПС и пенообразователи, которые обеспечивают оптимальную стойкость пены при ее взаимодействии с порошком.

АКТ монтируют на шасси повышенной проходимости. Выбор шасси определяется его назначением при защите конкретного объекта. В связи с этим запас огнетушащих веществ может колебаться в широких пределах, а их общая масса может быть от 1 до 10 т.

На легких АКТ применяют порошковые установки в комбинации с пенными, т. е. без насосного агрегата. В этом случае для подачи раствора пенообразователя из сосуда к пенным стволам или генераторам пены средней кратности используется энергия сжатого газа, который хранится в баллонах под высоким давлением. На средних АКТ применяют порошковые установки в комбинации, как правило, с водопенными коммуникациями и насосными установками.

Примером АКТ легкого типа является АКТ 1/1(4320) (рис. 5.12), который смонтирован на шасси Урал–4320 и представляет собой пенную и порошковую установки. Пожарный автомобиль имеет одинарную кабину. Расчет, включая водителя, составляет 3 человека. Пенный и порошковый сосуды расположены на специальной платформе. Платформа оборудована боковыми бортами. В передней ее части предусмотрен отсек для размещения пожарного оборудования и воздушных баллонов, над которыми расположена рабочая площадка ствольщика.

Рис. 5.12. Общий вид комбинированного тушения АКТ 1/1(4320):

|

|

|

1 — шасси; 2 — сдвоенный лафетный ствол; 3 — сосуд для хранения порошка; 4 — сосуд для хранения раствора пенообразователя; 5 — расположение баллонов-ресиверов

Порошок и раствор пенообразователя подаются к стволам пневматическим способом с помощью сжатого воздуха, который хранится в шести 50-литровых баллонах под давлением 15 МПа. При открытии запорных вентилей баллонов воздух через редуктор давления, отрегулированный на давление 1 МПа, по трубопроводам поступает в рабочие сосуды огнетушащей установки и вытесняет огнетушащие вещества. Открытием соответствующего крана на порошковой и пенной коммуникациях подается раствор или порошок через лафетные и ручные стволы на очаг пожара.

Управление кранами выдачи порошка и раствора пенообразователя через лафетные стволы дистанционное электропневматическое и осуществляется ствольщиком с пульта управления, расположенного у лафетного ствола. Кнопки управления кранами выдачи порошка и раствора пенообразователя через ручной сдвоенный ствол сосредоточены на основном пульте управления, расположенном на левом борту кузова за отсеком для размещения оборудования.

Рабочая зона лафетного ствола равна: вправо и влево на 150° в горизонтальной плоскости и вертикальной плоскости: вверх — 60°, вниз — 15°. Кроме отсека пожарное оборудование размещается на платформе.

Сосуды для хранения огнетушащих веществ выполнены из стали и состоят из цилиндрической обечайки и эллиптических днищ. В корпус сосуда встроена сифонная труба, предназначенная для выдачи огнетушащих веществ. В нижнее днище вварен патрубок со съемной крышкой для удаления остатков огнетушащего вещества из сосуда. К верхнему днищу приварена заправочная горловина, которая закрывается крышкой со встроенным предохранительным клапаном. При наборе рабочего давления и псевдоожижении порошка сжатый газ подается через форсунки. После набора давления в начале выдачи порошка срабатывает специальное устройство, которое переключает дальнейшую подачу сжатого газа в верхнюю часть сосуда.

В сосуды загружается 900 кг порошка и 1000 л раствора пенообразователя. Основания ножек сосуда крепятся к раме кузова на эластичных прокладках при помощи болтов и гаек. Баллоны со сжатым воздухом закрепляются в специальных ложементах с помощью поясов.

|

|

|

Сдвоенный лафетный ствол предназначен для подачи порошка и воздушно-механической пены на очаг пожара как в движении, так и при стоянке автомобиля. Управление лафетным стволом осуществляется вручную при помощи рукоятки. Огнетушащие вещества к стволу подаются по двум каналам, к нижней части которых подсоединены два патрубка для прикрепления рукавов от пенного и порошкового сосудов.

Заправка сосуда порошком производится вручную через загрузочную горловину с помощью воронки. Аналогично заправке сосуда порошком осуществляется и заправка сосуда раствором пенообразователя.

Так как отсутствует обогрев сосуда для хранения раствора пенообразователя, автомобиль не может находиться в зимнее время на открытом воздухе более 10–15 мин.

Конструкция кузова позволяет производить его перестановку на любое другое шасси соответствующей грузоподъемности без переоборудования установок. Возможны три варианта производства пожарного автомобиля такой конструкции: в качестве АКТ, а также в качестве АП и АПТ. При использовании по варианту АПТ или АП изменяется лишь лафетный и ручной стволы. Запас огнетушащего вещества по варианту АПТ составляет 2 т раствора пенообразователя, а по варианту АП — 2 т ОПС.

Примером АКТ среднего типа является АКТ 6/1000–80/20(53229) (рис. 5.13), смонтированный на шасси КамАЗ — 53229.

Пожарный автомобиль АКТ может подавать на очаг пожара огнетушащий порошок, воздушно-механическую пену и воду. Достоинством его компоновки является наличие дополнительной кабины для расчета, на 7 человек, включая водителя, что позволяет обеспечить максимальное использование тактико-технических возможностей пожарного автомобиля.

За кабиной расчета монтируется порошковая установка. Основной ее элементом является сосуд для хранения порошка, в который загружается 1000 кг ОПС. Рабочее давление составляет 1,2 МПа.

Рис. 5.13. Общий вид комбинированного тушения АКТ 6/1000–80/20(53229):

|

|

|

1 — шасси; 2 — дополнительная кабина для расчета; 3 — порошковая установка; 4 — порошковый лафетный ствол; 5 — водопенный лафетный ствол; 6 — водопенная установка

В качестве транспортирующего газа в порошковой установке используют воздух, который хранится в баллонах под давлением 15 МПа, соединенных общим коллектором высокого давления.

Порошок на очаг пожара подается с помощью лафетного ствола и двух ручных стволов. Лафетный ствол установлен на крыше кузова пожарного автомобиля и обеспечивает подачу порошка с расходом 20 кг/с. Управление стволом осуществляется с помощью рукоятки. Для управления выдачей порошка к лафетному стволу установлен шаровой кран.

Оба ручных ствола находятся в нижних отсеках кузова автомобиля и расположены симметрично справа и слева относительно сосуда. Рядом со стволами находятся барабаны с катушкой. Длина рукава на одной катушке составляет 20 м с внутренним диаметром 20 мм и на другой катушке — 10 м с внутренним диаметром 32 мм. Расход порошка из ручных стволов изменяется в пределах от 3 до 5 кг/с.

Пневматический щит управления порошковой установкой расположен по левому борту ПА и представляет собой панель, на которой смонтированы манометры, краны, редуктор и штуцер для зарядки баллонов высокого давления воздухом. С его помощью осуществляется подача сжатого воздуха в сосуд для хранения порошка, контроль рабочего давления воздуха в баллонах и сосуде, зарядка баллонов сжатым воздухом, дренаж воздуха из сосуда и баллонов, а также продувка рукавных линий и лафетного ствола после окончания подачи порошка.

Вокруг сосуда для хранения порошка на специальной раме смонтированы две цистерны для хранения пенообразователя. Рама крепится к шасси автомобиля. Сосуды выполнены из нержавеющей стали общей вместимостью не менее 2000 л.

За сосудом с порошком расположена цистерна для воды, изготовленная из стали.

В верхней части цистерны имеется отверстие с горловиной, закрываемой крышкой с резиновым уплотнением.

Насосная установка размещена в задней части кузова и состоит из пожарного центробежного насоса «Циглер» с автоматической вакуумной системой, системы трубопроводов и запорной арматуры.

Подача насоса составляет 90 л/с при напоре 100 м.

Для подачи воды или воздушно-механической пены используется комбинированный лафетный ствол. Расход через ствол составляет 60 л/с воды или раствора пенообразователя.

Пенный ствол, как и порошковый, вращается в горизонтальной плоскости на 360° и в вертикальной на –15° и +75°.

Для подачи воды могут использоваться ручные стволы с рукавными линиями, а также ручной перекрывной ствол с рукавом на рукавной катушке. Для подачи воздушно-механической пены низкой кратности используются стволы СВП–4 с расходом по пене 4 м3/мин.

|

|

|

Воздушно-механическая пена средней кратности может подаваться на очаг пожара по двум рукавным линиям и генераторам ГПС–600.

Основные характеристики современных отечественных пожарных автомобилей комбинированного тушения представлены в табл. 5.6.

Таблица 5.6.

| Показатели | АКТ-1,0/1000-40/40 | АКТ-10/750 80 | АКТ-6/1000-80/20 | АКТ-6/1000-60/20 | АКТ-1-1/1-40 |

| Тип шасси | ЗИЛ-43312 | КамАЗ-6460 | КамАЗ-53229 | КамАЗ-53229 | Урал-4320 |

| Колесная формула | 4×2 | 6×4 | 6×4 | 6×4 | 6×6 |

| Мощность двигателя, кВт | |||||

| Максимальная скорость, км/ч | |||||

| Число мест боевого расчета | |||||

| Емкость цистерны для воды, л | — | ||||

| Емкость бака для ПО, л | 2/1000 | — | |||

| Емкость бака для раствора ПО в воде, л | — | — | — | — | |

| Масса огнетушащего порошка, кг | |||||

| Пожарный насос, тип | НЦПК- 40/100- 4/400 | КР-48/8- 2М Zuegler | КР-48/8- 2М Zuegler | ПН-60 | — |

| Расход водопенного ствола, л/с | 80/100/40 | 80/100/60 | — | ||

| Расход порошка через лафетный ствол, кг/с | — | — | — | ||

| Рабочий газ порошковой установки, кг/с | воздух | воздух | воздух | воздух | воздух |

| Число баллонов с газом, шт. | |||||

| Давление в сосуде порошковой установки, МП а | 1,2 | 1,2 | 1,2 | 1,2 | 1,0 |

| Давление в баллонах, МП а | |||||

| Полная масса, кг | 10 800 | 20 900 | 24 000 | — |

5.6. Пожарные автомобили газового тушения (АГТ)

АГТ — пожарный автомобиль газового тушения. Предназначен для доставки огнетушащих газовых составов и ПТВ к месту тушения пожара или ликвидации аварии.

Вывозимые на АГТ газы, при подаче их в объем помещения создают среду, не поддерживающую горение. Наряду с возможностью ликвидации горения этот способ обеспечивает предотвращение взрывов при накоплении в помещении горючих газов и паров. В качестве огнетушащих составов используют газы: двуокись углерода (СО2), азот (N2) и др. Наиболее широко применяются СО2.

АГТ состоит из следующих частей: шасси, кузова, баллонных секций и катушек с намотанными на них рукавами, рабочего и сигнального коллекторов, раструбов, ломов-пробойников.

На АГТ–0,25 пять баллонов размещены за кабиной водителя горизонтально с уклоном 15° в сторону выпускных головок. Четыре баллона размещены в кормовой части платформы автомобиля над секцией для ПТВ. Две рукавные катушки установлены над баллонами в задней части кузова. Оборудование размещено внутри бортового кузова и закрыто сверху тентом.

Пусковое устройство установки приводит в действие каждый баллон, что позволяет при работе включать любое количество баллонов.

АГТ–0,6 (рис. 5.14) имеет цельнометаллическую конструкцию кузова и состоит из каркаса, крыши с рифленым настилом и ограждения по периметру. В каркасе устроены отсеки для баллонных секций и рукавных катушек. Отсеки рукавных катушек закрыты шторной дверью. Боковые стенки отсеков для баллонных секций закрываются дверями, состоящими из двух половинок. Откидная лестница сзади обеспечивает подъем на крышу кузова.

На АГТ–0,6 четыре баллонные секции, включающие в себя шесть баллонов каждая, размещены в передней и задней частях кузова. Пусковые устройства позволяют вскрывать баллоны с СО2 посекционно. В средней части кузова размещены четыре рукавные катушки по две с каждой стороны. На катушки намотаны резиновые рукава различной длины. Катушки позволяют разматывать с них рукава требуемой длины. На рабочем коллекторе имеются вентили, обеспечивающие подачу углекислоты только в те катушки, рукава которых задействованы в работе. На свободных концах рукавов установлены раструбы или ломы-пробойники.

Рис. 5.14. Общий вид АГТ–0,6(3309)

1 — шасси; 2 — кабина для расчета; 3,5 — отсеки с катушками; 4 — отсек с баллонами

На АГТ–1 за кабиной в кузове сооружены четыре секции по 10 баллонов с каждой стороны. В двух секциях кормовой части кузова размещены рукавные катушки по две с каждой стороны. Все секции закрываются шторными дверями.

Технические характеристики АГТ, выпускаемые заводами, представлены в табл. 5.7.

Таблица 5.7.

| Показатели | Модели АГТ | ||

| АГТ-0,25 | АГТ-0,6 | АГТ-1 | |

| Тип шасси | УАЗ-3303 | ГАЗ-3309 | ЗИЛ-4331 |

| Колесная формула | 4×2 | 4×2 | 4×2 |

| Мощность двигателя, кВт | 56,7 | ||

| Число мест расчета | |||

| Масса углекислоты, кг | |||

| Максимальная скорость, км/ч | |||

| Количество рукавных линий/катушек, шт. | 2/2 | 4/4 | 4/4 |

| Количество баллонов, шт. | |||

| Масса СО2, в баллоне, кг | |||

| Продолжительность выпуска СО2,мин. | |||

| Длина рукава на катушках, м | 25(50) | 25(100) | 20(40) 40(80) |

| Полная масса АГТ, кг | 12 000 | ||

| Удельная мощность, кг/т | 11,7 | 11,33 |

Технические характеристики новых АГТ представлены в табл. 5.8.

Таблица 5.8.

| Марка автомобиля | Тип шасси | Полная масса, кг | Мощность двигателя, л. с. | Число мест для боевого расчета | Масса СО2, кг | Количество рукавных катушек |

| АГТ-2000 | КамАЗ (6×4) | 14 400 | ||||

| АГТ-4000 | КамАЗ (6×4) | 14 400 |

К эксплуатации автомобиля газового тушения могут быть допущены только лица, прошедшие курс обучения по соответствующей программе и получившие свидетельство установленного образца.

В процессе эксплуатации запрещается:

– допускать к работе с автомобилем посторонних лиц;

– работать на автомобиле, находящемся в неисправном состоянии;

– работать без изолирующих средств защиты органов дыхания при выпуске диоксида углерода в закрытом помещении;

– работать при отсутствии герметичности в трубопроводах и соединениях;

– устранять дефекты на трубопроводах и соединениях, находящихся под давлением;

– работать в темное время суток или в условиях недостаточной видимости на неосвещенной площадке;

– работать, не включив стояночную тормозную систему;

– работать с баллонами, не прошедшими освидетельствования в Госгортехнадзоре.

5.7. Пожарные насосные станции (ПНС)

ПНС предназначены для забора и подачи воды по напорным рукавным линиям:

– к лафетным стволам;

– к пожарным автомобилям;

– в водоемы для создания резервного запаса воды.

ПНС монтируются на шасси высокой проходимости, что позволяет оперативно изменять место ее установки и быстро вводить в работу.

Такие пожарные насосные станции обеспечивают подачу воды для обеспечения работы трех-четырех автоцистерн с расходом их насосов 30–40 л/с, перекачивая воду на расстояние до 2 км.

При использовании сборно-разборных металлических трубопроводов расстояния подачи воды может быть увеличено.

При тушении крупных пожаров ПНС применяется совместно с рукавными автомобилями АР–2, автомобилями пенного тушения АВ–20 или АВ–40, пожарными автоцистернами. Они эффективно используются при тушении пожаров, лесных массивов, торфяников, крупных складов. При тушении газовых и нефтяных фонтанов они обеспечивают работу автомобилей газоводяного тушения (АГВТ-150) и создании резервного запаса воды.

Современные ПНС создаются на шасси ЗИЛ–131, КамАЗ–43114, Урал–5557. Технические характеристики пожарных насосных станций представлены в табл. 5.9. и 5.10.

Таблица 5.9.

Технические характеристики эксплуатируемых насосных станций

| Показатели | ПНС-100(150К) (модель 66) | ПНС-110(131)(модель 131) |

| Максимальная скорость, км/ч | ||

| Число мест для расчета, включая водителя, чел. | ||

| Масса с полной нагрузкой, кг | 11 000 | |

| Габаритные размеры, мм: | ||

| длина | ||

| ширина | ||

| высота | ||

| Наименьший радиус поворота, м | 11,2 | 10,2 |

| Расход горючего на 100 км, л | ||

| Модель насоса | ПН-100 | ПН-110 |

| Подача воды при высоте всасывания 3,5 м, л/мин | ||

| Напор, м | ||

| Наибольшая высота всасывания; м | ||

| Марка двигателя привода насоса | 2Д12Б | 2Д12Б |

| Мощность двигателя привода насоса, кВт (л. с.) | 221(300) | 221(300) |

| Время всасывания воды с высоты 7 м, с | ||

| Емкость бака для горючего, л: | ||

| автомобиля | ||

| дизеля |

На ПНС имеются два двигателя: один для привода шасси, другой для привода насоса. Следовательно, в отличие от автоцистерн, на которых двигатели работают в двух режимах — транспортном и стационарном, на ПНС двигатель шасси эксплуатируется только в транспортном режиме, а двигатель насоса — только в стационарном режиме.

Наличие на ПНС двух двигателей предопределило особенности их компоновки (рис. 5.15). Двигатель автомобиля ЗИЛ–131 размещен перед кабиной, а в кузове ПНС установлен автономный дизельный двигатель 1, который с муфтой сцепления и карданным валом соединен с насосом 6.

В качестве источника энергии для привода пожарного насоса используют четырехтактный двенадцатицилиндровый дизель 2Д12Б. На новых ПНС устанавливают модернизированный дизель 2Д12Б, который развивает мощность 220 кВт при частоте вращения 2100 об/мин. Этот дизель предназначен для эксплуатации в транспортном режиме. На ПНС он работает только в стационарном режиме, в изолированном от внешней среды кузове. Поэтому дизель, кроме собственной системы охлаждения оборудован дополнительным теплообменником, включенным в пожарный насос. Вода, поступающая в теплообменник из пожарного насоса, дополнительно охлаждает воду системы охлаждения двигателя и масло в маслобаке.

Рис. 5.15. Компоновочная схема ПНС–110

1 — двигатель 2Д–12Б; 2,9-топливный бак; 3 — баллоны со сжатым воздухом; 4 — боковые отсеки; 5 — муфта сцепления; 6 — насосная установка на основе центробежного насоса ПН–110; 7 — пульт управления; 8 — карданный вал; 10 — масляный бак

Для обеспечения надежного пуска при низких температурах двигатель оборудован специальным пусковым подогревателем, обеспечивающим разогрев воды в системе охлаждения и масла в маслобаке.

На ПНС устанавливаются насосные установки на основе ПН–110Б. Они подобны универсальным насосам ПН–40УВ и отличаются от них только размерами и массой. На насосе имеется всасывающий патрубок диаметром 200 мм и два напорных патрубка диаметром по 100 мм.

Насос ПН–110 обеспечивает подачу воды в количестве 110 л/с и развивает напор 100 м при глубине всасывания 3,5 м и частоте вращения вала насоса 1350 об/мин.

Максимальная высота всасывания насоса 7 м. Насосная установка состоит из насоса, системы всасывающих и напорных трубопроводов, заборной арматуры и измерительных приборов (вакуумметра, манометра, тахометра), пеносмесителя с дозатором, обеспечивающим одновременную работу шестнадцати ГПС–600 или четырех ГПС–2000. Для забора воды из открытых водоисточников на насосе ПНС имеется система всасывания. Газоструйный вакуумный аппарат смонтирован на выхлопной трубе двигателя шасси. Им управляют с помощью электропневмопривода. ПНС имеет регулятор оборотов двигателя, рукоятку выключения сцепления двигателя привода насоса. Система вакууммирования, установленная на двигателе привода насоса, позволяет производить подачу воды без участия двигателя шасси.

Оборудование размещено в кузове с боковыми дверями шторного типа и задней дверью, открывающейся вверх.

Кузов оборудован плафонами освещения и выключателями контроля закрытия дверей.

Над задней дверью установлены проблесковый маячок синего цвета и фара-прожектор для освещения рабочей зоны.

Вакуумные насосы обеспечивают разрежение в системе всасывания со всасывающими рукавами, позволяющее забирать воду с отметки 7,5 м за время не более 60 с.

На насосной установке установлена автоматическая система дозирования, обеспечивающая подсос пенообразователя и дозированную его подачу.

В зависимости от подачи насоса заданная концентрация пенообразователя поддерживается дозатором. На оси заслонки установлен резистор. При изменении подачи воды рассогласовываются показания резисторов дозатора и оси заслонки измерительного патрубка, с электронного блока подается команда на устранение рассогласования. При этом электродвигатель дозатора через редуктор автоматически обеспечит разворот его заслонки. Контроль уровня дозирования осуществляется по шкале дозатора. На насосе предусмотрено также дозирование пенообразователя в ручном режиме.

Блок автоматической системы дозирования (АСД) обеспечивает требуемый уровень концентрации пенообразователя в автоматическом режиме. Он имеет регулятор концентрации пенообразователя и индикатор нулевой подачи насоса «Нет подачи».

В кабине водителя установлен щиток, с которого осуществляется контроль открытия дверей кузова, включение маяка, прожекторов и лампы подсветки места командира.

На крыше кабины установлены светоакустическая балка и фара-прожектор, управление которыми осуществляется из кабины водителя.

Таблица 5.10.

Технические характеристики новых насосных станций

| Марка | Модель шасси | Область применения | Привод | Полная масса, кг | Мощность двигателя, л. с. | Число мест для расчета | Подача насоса, л/с | Напор на насосе, м |

| ПНС-70 | ЗИЛ-4334 | Г, С, X,Э,Ч,Л | П | 10 600 | ||||

| ПНС-110 | ЗИЛ-4334 | Г, С, X,Э,Ч,Л | П | 10 600 | ||||

| ПНС-110 | Урал, КамАЗ | Г, С, X,Э,Ч,Л | П | 12 000 | ||||

| ПНС-100 | Урал 5537 | Г, С, X,Э,Ч,Л | П |

5.8. Пожарные автомобили газоводяного тушения (АГВТ)

АГВТ — пожарный автомобиль газоводяного тушения. Предназначен для создания газоводяной струи и подачи ее на ликвидацию горения газовых и нефтяных фонтанов и технологических установок.

Основу АГВТ составляют турбореактивные двигатели (ТРД). Высокая скорость выхода отработавших газов способствует гидродинамическому срыву пламени. Особенно эффективен АГВТ для ликвидации горения нефтяных и газовых фонтанов. Для улучшения механизма тушения в струю отработавших газов вводят воду. Это, хотя и снижает их скорость и температуру отработавших газов, но обеспечивает охлаждение пламени горящего фонтана.

Для использования ликвидации горения газовых и нефтяных фонтанов АГВТ должен иметь:

–базовое шасси высокой проходимости;

– ТРД с большой тягой и выработкой большого количества отработавших газов;

– возможность регулировать огнетушащую струю (отработавшие газы и введенная в них вода) в вертикальной и горизонтальной плоскостях;

– устройства, обеспечивающие его устойчивость при работе ТРД.

- устройство тепловой защиты АГВТ состоит из базового шасси 1 (рис. 5.16), турбореактивного двигателя 6, подъемно-поворотного устройства, лафетных стволов 5, цистерны 4 с топливом для ТРД, системы орошения для тепловой защиты 3 и бака 10 для воды.

Подача воды в поток отработавших газов осуществляется лафетными стволами с расходом 20 л/с. Каждый укрепляют на корпусе ТРД так, чтобы водяные струи входили в газовый поток на расстоянии 1–2 метров от сопла ТРД. Вода к лафетным стволам подается ПНС, насосно-рукавными автомобилями или пожарными автоцистернами.

На АГВТ для обеспечения безопасной работы предусмотрена защита от тепловых потоков оросителями щелевого типа.

Щелевые насадки ориентированы на орошение кабины расчета, колес, цистерны с горючим для ТРД и бака с горючим для АГВТ. Для защиты колес, бензобаков, кабины от теплового излучения горящего факела рекомендуется применять съемные экраны из асбестоткани и других материалов.

Управления ТРД осуществляется выносным пультом на расстоянии до 50 м.

В процессе работы ТРД сила тяги может изменяться при резком изменении частоты вращения двигателя, поэтому запас устойчивости принимается равным 2 и более. Для повышения устойчивости АГВТ необходимо применять блокировку рессор.

Рис. 5.16.Компоновочная схема АГВТ–150(43114)

1 — шасси; 2 — кабина; 3 — система орошения; 4 — цистерна для топлива; 5 — лафетный ствол; 6 — ТРД; 7 — подъемно-поворотное устройство; 8 — гидроцилиндр подъема; 9 — механизм блокировки рессор; 10 — бак для воды.

Время поворота ТРД АГВТ–150 в любую сторону до максимального значения равно 8 с, вверх — 13 с, а вниз — 4 с.

Технические характеристики АГВТ приведены в табл. 5.11.

Таблица 5.11.

| Показатели | АГВТ-100(131) мод. 141 | АГВТ-150(43114) |

| Тип шасси | ЗИЛ-131 | КамАЗ-43114 |

| Колесная формула | 6×6 | 6×6 |

| Мощность двигателя, кВт | ||

| Удельная мощность, кВт/т | 10,5 | 12,6 |

| Максимальная скорость, км/ч | ||

| Тип ТРД | ВК-1А | ВК-1 |

| Количество лафетных стволов, шт. | ||

| Расход воды, л/с | ||

| Вместимость топливных баков, л | ||

| Расход газоводяной смеси, кг/с | ||

| Углы поворота ТРД, град | ||

| вверх | ||

| вниз | ||

| вправо и влево |

6. Специальные пожарные автомобили

К специальным пожарным автомобилям относятся: автолестницы, коленчатые автоподъемники, рукавные, дымоудаления, газодымозащитной службы, аварийно-спасательные, штабные, связи и освещения.

6.1. Пожарные автолестницы

Пожарные автолестницы (АЛ) — пожарный автомобиль со стационарной механизированной выдвижной поворотной лестницей. АЛ предназначена для обеспечения аварийно-спасательных работ на высоте и подачи огнетушащих веществ на высоту. Может использоваться в качестве грузоподъемного крана при сложенном комплекте колен.

Спасание людей и имущества при пожарах — одна из важнейших задач. Основными способами спасания являются подъем или спуск людей с использованием специальных технических средств в безопасное место и защита их от опасных факторов пожара.

При проведении этих оперативно-тактических действий (ОТД) используются немеханизированный и механизированные средства. К первым относятся стационарные и переносные пожарные лестницы, различные спасательные устройства (спасательные рукава, веревки и др.), надувные и амортизирующие устройства и т. д. Ко вторым — пожарные автолестницы (АЛ) и пожарные автоподъемники коленчатые (АПК).

Принцип работы АЛ заключается в подаче стрелы в необходимую точку пространства в пределах рабочей зоны.

Автолестницы состоят из несущих сварных металлоконструкций, механических и гидравлических агрегатов, которые соединены в неповоротную и поворотную части.

Неповоротная часть (рис. 6.1): шасси 1, опорные устройства 2, механизм блокировки рессор 3, а также размещенные под платформой шасси КОМ и гидронасос с гидрокоммуникациями.

Поворотная часть включает: поворотную раму 5, на которой устанавливаются механизм поворота и подъема колен лестницы и комплект колен лестницы.

Неповоротная и поворотные части соединены роликовым опорно-поворотным кругом 4.

АЛ конструируют и выпускают:

- без дополнительного навесного оборудования;

- со съемной люлькой на вершине стрелы;

- с лифтом, движущимся по лестнице;

- со съемной люлькой на вершине и лифтом, движущимся по тетивам лестницы (рис. 6.2)

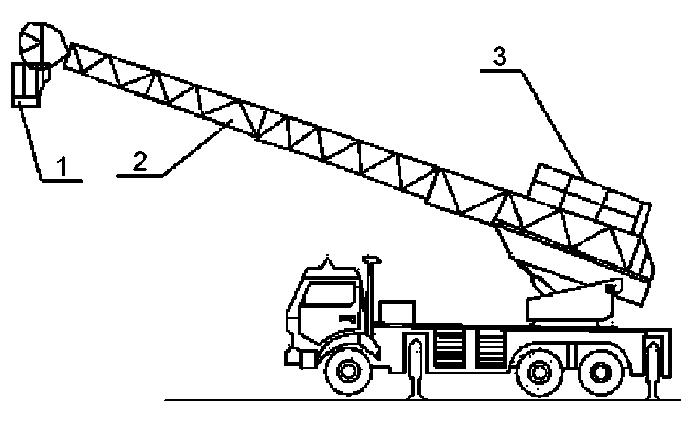

Рис. 6.1. Общий вид АЛ–30(131)–21Л

1 — базовое шасси; 2 — опорные устройства; 3 — механизм блокировки рессор; 4 — опорно-поворотный круг; 5 — поворотная рама; 6 — комплект колен лестницы

Рис. 6.2. Компоновочная схема автолестницы с люлькой и лифтом

1 — съемная люлька; 2 — комплект колен; 3 — лифт, движущийся по лестнице

На вершинах стрелы, а также в люльках (или там и там) предусматривается возможность установки лафетного ствола или пеногенераторов. Устанавливаются лафетные стволы с расходом не менее 20 л/с и давлением до 0,6 МПа или три ГПС–600, или один ГПС–2000.

АЛ должны обладать статической и динамической грузоподъемностью и достаточной устойчивостью для безопасного проведения аварийно-спасательных работ:

– при установке их на поверхности с уклоном меньше 6°;

–при подаче огнетушащих веществ лафетным стволом и пеногенераторами;

– при скорости ветра на уровне вершины лестницы до 10 м/с.

Опорное основание служит для обеспечения устойчивости АЛ от статических и динамический усилий, возникающих при работе. В состав опорного основания входят передняя и задние опоры, закрепленные на опорной раме, опорные гидроцилиндры и механизм блокировки рессор

При постановке АЛ на рабочее место вначале необходимо включать передние опоры, одновременно с ними включаются механизмы выключения рессор. Конструкции выдвижных опор могут быть различными, но принцип их работы одинаков во всех АЛ. В зависимости от исполнения, максимальная ширина опорного контура на современных автолестницах изменяется от 3 до 5,5 м. Для увеличения жесткости всей системы и уменьшения колебаний лестницы выключают (блокируют) рессоры при ее установке.

Для исключения самопроизвольных движений механизмов все силовые гидроцилиндры оборудованы гидрозамками.

Подъемно-поворотное основание предназначено для подъема-опускания комплекта колен в вертикальной плоскости, выдвигания их, поворота вокруг вертикальной оси на 360°и бокового выравнивания колен лестницы.

Лестница изготовлена из отдельных колен, собираемых телескопически в один комплект. Каждое нижележащее колено является несущим по отношению к верхнележащим. Нижнее колено, несущее для всех остальных колен, устанавливается на подъемной раме.

Каждое колено лестницы представляет собой сварную пространственную конструкцию, состоящую из боковых ферм, соединенных в нижнем поясе, ступеньками и распорками.

Нижний пояс (тетива) боковой фермы изготовлен из специального открытого профиля проката стальной ленты. Профили колен одинаковы, но по размерам различны для разных колен.

Телескопическое соединение основных колен лестницы и их перемещение относительно друг друга осуществляется с помощью опорных и направляющих текстолитовых роликов, а также опорных шайб и упоров.

Таким образом, при выдвигании и сдвигании основные колена лестницы перемещаются относительно друг друга своими тетивами по текстолитовым роликам.

При полностью сдвинутых коленах нижние торцы тетив упираются в ограничители, закрепленные на внутренней стороне тетив низлежащих колен.

При наличии в лестнице дополнительного колена оно телескопически устанавливается в верхней части первого колена. Оно выдвигается вручную, независимо от основных колен

Посередине верхних двух ступенек дополнительного колена, так же как и на первом колене всех типов лестниц, крепят лафетный ствол.

Нумерация колен принята сверху вниз. Колена соединены с помощью тросов (канатов) через ролики, установленные на верхних концах колен. Поэтому, если каким-либо механизмом тянуть за нижний конец каната, то все колена будут синхронно перемещаться относительно друг друга

|

|

|