|

Показатели надежности сложных систем

|

|

|

|

Под системой понимается совокупность элементов или подсистем, находящихся во взаимодействии и образующих определенную общность. Автомобиль (система) состоит из ряда подсистем (агрегатов), которые, в свою очередь, состоят из элементов (деталей).

Содержание и режимы проведения профилактических и ремонтных работ, как правило, адресны и определяются надежностью элементов: провести смазку конкретного соединения или узла; проверить затяжку конкретного крепежного соединения; отрегулировать зазор (люфт, ход) конкретного механизма, заменить конкретную деталь или агрегат и т.д.

Надежность системы (которую необходимо знать для оценки качества и эффективности системы, а также планирования и организации ТО и ремонта) определяется надежностью составляющих элементов и структурой системы, т.е. способами соединения и взаимодействия элементов.

Показатели надежности систем определяются следующими методами.

1. По результатам эксплуатации систем (в процессе которой фиксируются отказы и неисправности) рассчитывают для системы некоторые показатели надежности и оценивают вклад в ее формирование отдельных подсистем или элементов автомобиля (табл. 3.6). Полученные таким образом данные используются для корректирования технологии и организации ТО и ремонта с учетом надежности элементов систем, а также предъявления требований к производителям автомобилей и выбору последних.

2. На основании аналитических расчетов надежности системы по надежности

ее элементов. Такие расчеты строятся на структурной схеме системы, опре

деляющей связи между элементами, и данных по законам распределения пока

зателей надежности элементов.

|

|

|

Преимущества аналитических расчетов - возможность количественно оценить влияние элемента на надежность системы. Однако аналитические расчеты возможны для ограниченного перечня законов распределения (экспоненциальный и в меньшей степени нормальный и логарифмически нормальный), и их сложность существенно возрастает при росте числа элементов в системе.

3. Если законы распределения показателей надежности элементов неизвестны

или для них отсутствует аналитический аппарат, а также для систем с большим

числом различных элементов применяются методы имитационного моделиро

вания. При этом в основе модели - также данные по надежности элементов и

структурная схема системы.

Таким образом, два из трех рассмотренных методов основываются на построении структурной схемы системы, основой которой являются связи или соединения между элементами.

Эти соединения могут быть последовательными, параллельными или смешанными, представляющими комбинации первых двух (рис. 3.7).

Рассмотрим влияние связей между элементами на надежность системы.

При последовательном соединении, наиболее распространенном в конструкции автомобилей и других преимущественно механических систем, отказ любого элемента вызывает отказ самой системы. Если отказы элементов независимы1, то вероятность безотказной работы системы при последовательном соединении ее

элементов R^lc за наработку х определяется произведением вероятностей безотказной работы ее элементов /?,-(*) за ту же наработку:

Например, для системы, состоящей из четырех последовательно соединенных элементов, у которых за определенную наработку R] = 0,98; R2 = 0,65; /?3 = 0,88 и

1 В технических системах эта гипотеза может быть принята, если данные по надежности элементов получены при работе или испытаниях системы в сборе, когда возможное влияние элементов друг на друга "учитывается" в получаемых результатах.

|

|

|

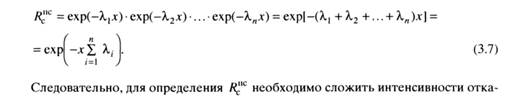

Если отказы элементов подчиняются экспоненциальному закону распределения, то вероятность безотказной работы системы определяется следующим выражением:

зов всех последовательно соединенных элементов, умножить эту сумму на интересующую наработку и определить из таблиц экспоненциального распределения (приложение 5) вероятность безотказной работы системы.

Характерным примером отказа автомобиля (системы) из-за отказа одного из последовательно соединенных в надежностном смысле элементов (шины) является прекращение движения автомобиля для замены колеса или ремонта шины из-за случайного ее прокола или повреждения, вероятность которого подчиняется экспоненциальному закону.

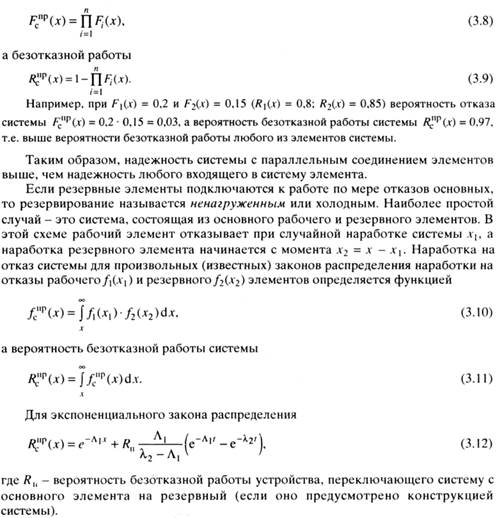

При параллельном соединении, где каждый из элементов выполняет одинаковые функции, отказ системы может произойти при отказе всех элементов за наработку х. Использование в конструкции системы параллельно соединенных элементов является резервированием, которое может быть нагруженным и не-нагруженным.

При нагруженном (горячем) резервировании все элементы (основной и резервный) работают в течение всего времени в одинаковом режиме. Вероятность отказа системы при этом

В автомобильных конструкциях иногда дублируются приборы системы зажигания (специальные автомобили и особые условия эксплуатации). К условному резервированию относятся также раздельные приводы тормозной системы. При этом отказ одного контура, в котором последовательно соединены, например, тормозные механизмы переднего левого и заднего правого колеса, частично компенсируется вторым контуром. Полного отказа системы не происходит, но эффективность торможения сокращается. Это так называемый частичный отказ автомобиля, снижающий вероятность возникновения аварийной ситуации при внезапном отказе одного контура.

Имея данные по надежности системы, можно определить по соответствующим формулам гамма-процентные, средние ресурсы, вероятности отказов при различных наработках системы и другие необходимые показатели надежности.

Принципы резервирования используются в ТЭА также при определении запасов, резервного технологического оборудования, персонала и автомобилей, что увеличивает надежность системы, в качестве которой в данном случае выступает ИТС, автотранспортное предприятие или предприниматель, осуществляющий перевозки.

|

|

|

Возникают вопросы: что практически дает информация по надежности и качеству автомобилей, не является ли она избыточной, бесполезной для ТЭА, приводящей к увеличению затрат на эксплуатацию автомобилей? Для чего необходимо специалисту понимание процессов изменения технического состояния автомобилей и умение измерить их количественно?

1. Прежде всего, эти знания помогают выбирать более качественные и надеж

ные автомобили, агрегаты и предъявлять их производителям конкретные и обос

нованные требования.

2. Знание того, что безопасность, безотказность, экологичность и эконо

мичность современного автомобиля определяются надежностью сравнительно

небольшой группы в 100-300 деталей (1-2% их общего числа), поможет со

средоточить усилия ИТС эксплуатационных предприятий и производителей ав

томобилей на обеспечении работоспособности именно этих деталей.

3. Знание номенклатуры этих деталей и их надежности (которые могут из

меняться в зависимости от конструкции автомобилей и условий эксплуатации)

позволяет ИТС:

• разрабатывать и реализовывать меры по предупреждению отказов и неисправностей;

• знать, какие работы могут возникнуть, т.е. определять и предвидеть возможную производственную программу предприятия;

• иметь соответствующие производственные и складские помещения, персонал

и оборудование;

• знать, какие детали и материалы, в каком количестве и какой стоимостью заказывать (см. рис. 3.6, табл. 3.5) и иметь на складе;

• в соответствии с номенклатурой и вероятной потребностью деталей и материалов можно реализовывать рациональные схемы материально-технического обеспечения (см. гл. 20).

4. Понимание закономерностей изменения технического состояния позволяет перейти от ожидания отказов к их предотвращению, т.е. отслеживать и управлять неизбежными при случайных процессах рисками.

|

|

|

5. Достоверная информация позволяет нормировать процессы технической эксплуатации и управлять ими на основе системы технического обслуживания и ремонта автомобилей, упорядочить взаимоотношения с клиентурой ИТС как внутри, так и вне предприятия, а также с государственными и местными органами.

6. Опираясь на закономерности ТЭЛ четвертого вида, можно управлять реализуемыми показателями качества автомобилей и парков в эксплуатации.

Глава 4

|

|

|