|

Параллельно-последовательный вид движенияпредметов труда.

|

|

|

|

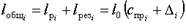

При параллельно-последовательном виде движения предметов труда – детали с одной операции на вторую передаются передаточными партиями.Этот вид применяется при серийном типе производства. Длительность операционного цикла рассчитывается по формуле:

Тпар-посл = n*∑Нвр/W – (n-p)*(∑Нвр/W)каротких + m*tмо +Тест.

Где, n- размер партии деталей; р- величина передаточной партии деталей; Нвр -норма времени; W -количество станков; m -количество операций; tмо – среднее межоперационное время; Тест - время естественных перерывов.

107.Производственная структура предприятия. Основные, вспомогательные цеха предприятия, обслуживающие хозяйства.

Производственной структурой предприятия называется его разделение на подразделения(производства, цеха, участки, хозяйства, службы и т.п.), осуществляемое по определенным принципам их построения, взаимосвязи и размещения. Важнейшими принципами формирования производственной структуры предприятия является разделение труда между его отдельными элементами, проявляющееся во внутризаводсткой специализации и кооперировании производства.

Предприятие:

Цеха: Хозяйства:

Экспериментальный:

зоготовительный

Основные:

заготовительные

обрабатывающие

сборочные

Вспомогательные

Особое место занимают эксперементальные цеха. В них изготавливаются, а затем испытываются опытные образцы новых изделий.

108. Виды специализации. Характеристика технологической, предметной, функциональной специализации.

Различают такие виды специализации, как предметная, технологическая, подетальная и функциональная.

Предметная специализация предприятия выпускает законченные изделия, состоящие из ряда сборочных едениц и комплектов.

|

|

|

Достоинства:

-создание предметных цехов и внедрение наиболее передовых форм организации производственных процессов.

-повышение производительности труда

- снижение себестоимости продукции.

Недостаток:

Невозможность изменения номенклатуры выпускаемых изделий и совершенствования технологии без коренной реконструкции предприятия.

Технологическая специализация базируется на выполнении однородных технологических операций(процессов).

Достоинства:

-возможность применения спец. Высокопроизводительного оборудования и прогрессивных тех. Процессов, в то время как при предметной спец.-ии их применение может быть технически и эконом. нецелесообразно.

-возможность полной загрузки оборудования и комплексного использования сырья.

Недостаток:

-Сложные, удлиненные движения предметов труда с неоднократным возвращением в одни и те же цеха.

Функциональная специализация - спец-ия предприятий на выполнении работ по обслуживанию производства (ремонтные работы, транспартировка грузов, изготовление инструментов).

109.Понятие типа производства. Характеристика единичного, серийного и массового производства. Определение типа производства в зависимости от количества закрепленных операций за рабочим местом.

Тип производства - комплексная характеристика технических, организационных и экономических особенностей пр-ва, обусловленных его специализацией, объемом и повторяемостью выпуска изделий.

Различают три типа производства: единичный, серийный и массовый.

Массовый тип пр-ва. харак-ся:

- большим объемом выпуска при ограниченной постоянной номенклатуре пр-ии на протяжении длительного периода времени;

- высокой степенью унификации и стандартизации применяемых деталей;

- высокой степенью проработки тех. процессов и выдачей производственных заданий исполнителям с дифференциацией до отдельных переходов, трудовых действий, приемов;

|

|

|

- применением спец. оснастки

- спец. высокопроизводительным оборудованием;

- выполнением наладочных работ наладчиком высокой квалификации;

-точностью обработки, высокая точность заготовок при относительно небольшом удельном весе ручных и доводочных операций;

- централизованным оперативным руководством и планированием;

- наилучшими технико-эконом. характеристиками (высокая пр-ть труда, мин. с/с, мин. материалоемкость)

Серийный тип пр-ва харак-ся:

- небольшим объемом выпуска, изделия выпускаются повторяющимися сериями;

-широкой номенклатурой;

- проработанным тех. процессом;

- разнообразной оснасткой, но при достаточной доле унифицированной;

-разнообразным оборудованием;

-высоким уровнем квалификации исполнителей;

-наладчики выполняют наиболее трудоемкие работы;

- оперативное руководства и планирование, гл. образом централизованное;

- технико-эконом. хар-ки несколько ниже, чем в массовом.

Единичное пр-во харак-ся:

- широкий неповторяющейся номенклатурой выпускаемых изделий, объем выпуска- небольшой;

- большой долей оригинальных, неповторяющихся деталей и узлов;

- наладочные работы выполняются основными рабочими;

-оборудование и оснастка - универсальные;

- точность заготовок – низкая, велика доля доводочных работ;

-квалификация исполнителей – высокая;

-оперативное руководство и планирование осуществляется в цехах мастером, диспетчером;

- технико-эконом. харк-ки невысокие(длительный пр-ый цикл, высокая материалоемкость и с/с).

Коэффициент закрепления операция для:

Массового типа = 1

Мелкосерийного = от 21 до 40

Серийного = от 11 до 20

Крупносерийного = от 1 до 10

Единичного свыше 40.

110. Характеристика поточного производства.

Для поточного метода характерно:

-расчленение процессов производства на относительно небольшие операции и жесткое закрепление их за рабочими местами;

- четкое и однозначное определение последовательности выполнения операция и расположение рабочих мест по ходу тех. процесса;

- однонаправленность движения предметов труда от одного раб. места к другому и использование непрерывно действующего или пульсирующего транспорта;

|

|

|

- параллельное выполнение операций на всех или нескольких раб. местах;

Такой способ организации производства обеспечивает:

-сокращение времени транспартировки полуфабрикатов между отдельными участками;

- применение спец. оборудования и оснастки;

- достаточно высокий уровень исполнения операций рабочим вследствии выработки устойчивых навыков;

- сокращение времени изготовления изделия;

- снижение затрат труда и материально-технических ресурсов на ед. при-ии;

- полная загрузка оборудования

111.Непрерывно-поточные линии. Основные параметры. Разновидность поточных линий.

Непрерывно-поточные линии. Эти линии проектируются и внедряются при условии достижения синхронности технологического процесса, т.е. при равенстве операционных циклов, а следовательно, равенстве или кратности норм времени (ti ) такту поточной линии ( ):

):  ,где сi – число рабочих мест по операциям процесса.

,где сi – число рабочих мест по операциям процесса.

Такт определяется по формуле:  ,

,

где Fд – действительный фонд времени работы линии за период выполнения задания, мин;

fp – регламентированные перерывы в работе линии для отдыха рабочих (не всегда имеют место);

N зап – программа запуска деталей на рассчитываемый период, шт;

,

,

где N вып – программа выпуска деталей, шт;

а – технологические потери (брак), % от N зап.

Расчетное количество рабочих мест на каждой операции поточной линии

округляется до ближайшего большего целого числа, которое называется принятым числом рабочих мест  .

.

Коэффициент загрузки рабочего места (станка)  .

.

После расчета такта количества рабочих мест для последующей планировки конвейера рассчитывается его шаг l o , т.е. расстояние между осями симметрии двух рядом расположенных объектов на конвейере. Шаг конвейера устанавливается из условий: габарит изделия, удобство планировки рабочего места, допустимые скорости.

Скорость движения конвейера,

Рабочая зона каждой операции,

Общая длина рабочей зоны операции

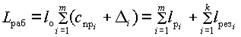

Длина рабочей части конвейера  где m – число операций, выполняемых на поточной линии; k – число операций с резервными зонами

где m – число операций, выполняемых на поточной линии; k – число операций с резервными зонами

|

|

|

Длина всей ленты конвейера L л = 2L раб + 2  r, где r – радиус приводного (натяжного) устройства

r, где r – радиус приводного (натяжного) устройства

Длительность производственного цикла изготовления одной детали

поточная линия - совокупность рабочих мест, расположенных в последовательности технологического процесса и предназначенных для выполнения определенных, закрепленных за ними операций. Классификация:

1) по количеству наименований изготавливаемых на них изделий – однопредметные (массово-поточные) и многопредметные (серийно-поточные);

2) по степени непрерывности процесса – непрерывно-поточные и переменно-поточные;

3) по способу поддержания ритма – с регламентированным и свободным ритмами;

4) по виду применяемых транспортных средств – конвейерные и неконвейерные;

5) по характеру движения конвейера – непрерывного и периодического действия;

6) по месту выполнения рабочих операций – непосредственно на конвейере и на специальных рабочих местах.

В условиях массового и крупносерийного производств применяются в основном непрерывно-поточные однопредметные линии, характерными признаками которых являются: производство одного вида изделий; высокая степень синхронности в выполнении смежных операций; постоянно действующий технологический процесс; большой масштаб производства однотипной продукции.

Для непрерывно-поточных линий характерно непрерывное (без межоперационных пролеживаний) движение ДСЕ по операциям при непрерывной работе рабочих и оборудования. Непрерывность достигается за счет полной синхронизации (выравнивания производительностей) всех операций линии. Основная область применения – сборочные операции.

Непрерывно-поточные линии с рабочими конвейерами используют главным образом для сборки и отделки при достаточно больших программных заданиях. Операции выполняют непосредственно на конвейере; операторы располагаются вдоль несущей его части с одной или с двух сторон в порядке следования операций технологического процесса. Изделия на конвейере устанавливают и закрепляют на равном расстоянии друг от друга.

Непрерывно – поточные линии с распределительными конвейерами применяют главным образом на участках механической обработки, отделки и сборки небольших изделий при больших программных заданиях.

Стационарные непрерывно-поточные линии применяются при производстве крупногабаритных конструкций большой массы, изготовление которых связано со сложными сборочно-монтажными операциями. Их транспортировка технически затруднена и экономически нецелесообразна. В этом случае изделия в течение всего процесса их изготовления остаются на одних и тех же стендах (манипуляторах и других устройствах), число которых в наиболее простом случае равно числу операций.

|

|

|

112.Понятие качества продукции. Показатели качества.

Качество – это сов-ть свойств пр-ции, обусл-их ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Качество может быть только относительным, оно фиксируется на конкретный период времени и изменяется при появлении более прогрессивной технологии.

Кол-венная хар-ка свойств продукции, составляющих ее качество, называется показателем качества продукции:

Пок-ли назначения хар-ют основную функциональную величину полезного эффекта от эксплуатации изделия. Для пр-ции производственно-технического назначения таким показателем может служить ее производительность.

Пок-ли надежности хар-ют свойства объекта сохранять во времени в установленных пределах значения всех параметров и требуемых функций. Надежность объекта включает четыре показателя.

Безотказность – это свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени, чрезвычайно важна для некоторых механизмов автомобилей (тормозная система, рулевое управление).

Долговечность – свойство изделия сохранять работоспособность до разрушения или др. предельного состояния.

Ремонтопригодность - это свойство изделия, выражающееся в его приспособленности к проведению операций технического обслуживания и ремонта.

Сохраняемость – это способность объекта сохранять свои свойства в определенных условиях. Сохраняемость играет важную роль для пищевой продукции.

Пок-ли технологичности хар-ют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте изделий. Именно с помощью технологичности обеспечивается массовость выпуска продукции, рациональное распределение затрат материалов, средств, труда и времени при технологической подготовке производства, изготовления и эксплуатации изделий.

Пок-ли стандартизации и унификации хар-ют насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные. Чем больше стандартных и унифицированных деталей в изделии, тем лучше как для производителя, так и для потребителя.

Эргономические пок-ли отражают удобство эксплуатации изделия человеком. Взаимодействие человека с изделием выражается через комплекс гигиенических, физиологических и психологических свойств человека.

Эстетические пок-ли хар-ют композиционное совершенство изделия. Это рацион-сть формы, сочетание цветов, стабильность товарного вида изделия, стиль.

Пок-ли транспортабельности выражают приспособленность изделия для транспортировки различным транспортом без нарушения его свойств.

Патентно-правовые пок-ли хар-ют патентную защиту и патентную чистоту пр-ции и являются существенным фактором при определении конкурентоспособности.

Экологические пок-ли отражают степень влияния вредных воздействий на окружающую среду, которые возникают при хранении, эксплуатации и потреблении продукции, (содержание вредных примесей, вероятность выбросов вредных частиц, газов, излучений при хранении, транспортировке и эксплуатации продукции).

Показатели безопасности определяют степень безопасности эксплуатации и хранения изделий, т.е. обеспечивают безопасность при монтаже, обслуживании, ремонте, хранении, транспортировке, потреблении продукции.

113.Организация технического контроля качества продукции на предприятии.

Технический контроль - проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условий, обеспечивающих его. Задачей технического контроля является обеспечение выпуска высококачественной и комплектной продукции, соответствующей стандартам и техническим условиям.

1)По формам технический контроль может быть пассивным, когда просто фиксируются данные о качестве продукции (констатируется факт), и активным, когда не только оценивается качество, по и оказывается активное воздействие на технологический процесс с целью управления качеством.

Основными требованиями, предъявляемыми к рациональной организации технического контроля, являются:

1.профилактичность, т. е. организация технического контроля с целью предупреждения выпуска некачественной продукции;

2.достаточная степень точности и объективности определения качества продукции и выявления брака;

3.оптимальные затраты труда и средств на проведение технического контроля;

4.широкое привлечение рабочих и специалистов к выполнению функций технического контроля.

2)По назначению технический контроль различают:

входной, определяющий соответствие закупаемых для производства сырья, материалов, полуфабрикатов и комплектующих изделий требованиям научно-технической документации (НТД). Проверяется наличие у них сертификатов качества. При этом контролируются комплектность поставок, правильность оформления сопроводительной документации и маркировки продукции;

предварительный, осуществляется с целью предотвращения поступления в производство бракованных предметов труда и заключается в проверке качества сырья, материалов, полуфабрикатов и комплектующих изделий до начала их обработки (сборки);

промежуточный, осуществляется в процессе изготовления какого-либо объекта по отдельным операциям. Он может быть пооперационным (проверка после каждой операции) и групповым — проверка после нескольких операций;

окончательный, производится при приемке готовых изделий для выявления некачественной продукции. Он сопровождается специальными испытаниями и анализом уровня качества в соответствии со стандартами и техническими условиями.

3)По возможности использования продукции контроль может быть разрушающий и неразрушающий (акустический, магнитный, оптический, радиационный).

4)По месту выполнения контрольных операций различают:

стационарный контроль — производится на специально оборудованном постоянном рабочем месте контролера, куда поставляются объекты контроля. Целесообразно применять такой контроль при проверке большого количества однородных объектов;

подвижной контроль — осуществляется на том рабочем месте, где выполняются операции, и применяется для проверки громоздких, не удобных для транспортировки объектов контроля, а также когда не требуются специальные сложные приборы для контроля.

5)По степени охвата контроль может быть сплошным (проверке подвергаются все без исключения объекты контроля одного наименования) и выборочным (проверке подвергается часть партии однородных объектов с использованием статистических методов контроля).

Инспекционному контролю подвергается продукция, из которой изъят ранее выявленный брак. По его результатам судят о качестве работы служб контроля качества. Распространенной формой контроля стал самоконтроль, осуществляемый исполнителем

|

|

|