|

IX. Механические передачи вращательного движения.

|

|

|

|

В биомеханике вращательное движение практически не встречается, в основном преобладают возвратно-поступательные механизмы с шарнирными сочленениями. В технике вращательное движение используется весьма широко, а именно – при передачи механической энергии (движения) от двигателя к исполнительному органу машины или прибора, а так же для преобразования видов движения, моментов и усилий в передаточных механизмах (устройствах). Примером передаточного механизма может послужить привод механического перемешивающего устройства (Рис. IX. 1), состоящий из двигателя 1, передаточного устройства 3 и исполнительного механизма 4 со своим рабочим органом, соединенных с помощью муфт 2.

Рис. IX. 1

Приводом оборудования называется сочетание двигателя и передаточного устройства. Назначение двигателя сводится к превращению одного вида энергии в другой. Так, двигатель внутреннего сгорания превращает потенциальную энергию топлива в механическую энергию выходного вала, электродвигатель преобразует электрическую энергию – в механическую.

Любое передаточное устройство характеризуется мощностью двигателя Nдв:

,

,

где Мк – передаваемый крутящий момент;

ω – угловая скорость двигателя, рассчитываемая по формуле:

,

,

а так же эффективностью передачи энергии, оцениваемой коэффициентом полезного действия (КПД) η:

.

.

Следует иметь в виду, что при наличии в схеме устройства муфт, опор или редукторов КПД рассчитывается с учетом коэффициентов полезного действия в этих устройствах:

,

,

где η 1 – КПД муфты;

η 2 – КПД опоры;

k – число опор;

η 3 – КПД редуктора;

l – число ступеней редуктора.

Основным кинематическим параметром передаточного механизма является передаточное отношение и – отношение угловых скоростей вала ω1 и редуктора ω 2:

|

|

|

.

.

Редуктор – закрытая зубчатая передача, служащая для уменьшения числа оборотов вала. Очень часто в механике используются закрытые зубчатые передачи, служащие для увеличения числа оборотов – мультипликаторы.

В зависимости от типа звена, передающего вращающий момент, механические передачи подразделяются на несколько видов, основными и наиболее употребляемыми из которых являются:

- фрикционные передачи;

- передачи с гибким тяговым органом;

- зубчатые передачи.

Фрикционные передачи.

Принцип работы фрикционных передач основан на трении. в связи с чем фрикционные передачи имеют отличительную особенность – необходимость поджатия одного диска передаточного устройства к другому, для чего один из дисков устанавливают на несмещаемой опоре (Рис. IX. 2).

Рис. IX. 2

Сила P, передающаяся от ведущего диска 1 к ведомому диску 2, связана с усилием поджатия F в соотношении:

,

,

где f – коэффициент трения дисков;

β – коэффициент запаса передаваемого усилия.

Передаточное отношение фрикционной передачи зависит от соотношения диаметров ведущего 1 и ведомого 2 колес:

.

.

Достоинствами фрикционных передач являются простота устройства, бесшумность работы и плавность движения. Однако они используются в механизмах, передающих небольшие усилия, что связано с эффектом проскальзывания одного диска по другому. Вызванное этим непостоянство передаточного отношения, а также необходимость использования больших усилий поджатия, является основным недостатком фрикционных передач с точки зрения кинематики.

Ременные передачи.

Ременные передачи, а также цепные передачи и передачи с использованием тросов, широко используются в производстве. Основной тяговый орган ременной передачи – ремень, помещенный на шкиве (Рис. IX. 3). По виду ремня передачи подразделяются на:

|

|

|

- плоскоременные (ремень выполнен из резинотканевой ленты):

- ременно-зубчатые (ремень с зубьями):

Используются в роторно-таблетных аппаратах, а также устройствах, где требуется обеспечить достаточную прочность в передачи вращательного движения.

- круглоременные передачи используются в малогабаритных установках:

- клиноременные передачи, наиболее часто используемые в технике:

Передача вращения происходит вследствие фрикционного взаимодействия ремня и поверхности канавки. Вставленные в резину тросики укрепляют ремень, тем самым

способствуя передаче больших усилий.

- поликлиновые:

Ремни фрикционных передач являются стандартными изделиями. Подбор ремня клиноременной передачи проводится с использованием справочных материалов, в которых даны марки ремней – А,О и т.д. (Рис. IX. 3).

Рис. IX. 3

Основным элементом расчета фрикционных передач на прочность является оценка сечения ремня. Так, для клиноременной передачи рассчитывается количество ремней z:

,

,

где N 0 – общая передаваемая мощность;

N 1 – стандартная передаваемая мощность;

С 1 – поправочный коэффициент, учитывающий удлинение ремня при работе;

С 2 – поправочный коэффициент, определяемый различными растяжениями ремней при использовании нескольких ремней в передаче;

С 3 – погрешность передачи, связанная с тем, что ремни с большим сечением приводят к большей погрешности.

Немаловажным при подборе ремня является и то, что материал ремня в результате работы лохматится и пылится.

Зубчатые передачи.

Данный вид механических передач лишены недостатков по-сравнению с фрикционными передачами. Главное достоинство зубчатых передач – отсутствие проскальзывания, т.е. постоянство передаточного отношения и возможность передачи больших мощностей. Особенность передачи заключается в большой металлоемкости, а значит, механизмы зубчатых передач имеют значительный вес и зачастую повышенную шумность при передачи крутящего момента.

По степени подвижности осей вращения зубчатые передачи классифицируются на:

- передачи с неподвижными осями (передачи обыкновенного ряда):

|

|

|

- передачи с подвижными осями или хотя бы одной подвижной осью:

Ось зубчатого колеса входного вала подвижна относительно оси выходного вала, т.е. колесо входного вала обкатывается по колесу выходного вала. Колесо, работающее на подвижной оси, называется сателлитом. Передачи, в которых хотя бы одна ось подвижна, называются планетарными редукторами.

По взаиморасположению осей вращения зубчатые передачи бывают:

- цилиндрические (оси параллельны):

- передачи с пересекающимися осями с коническими шестернями:

- передачи со скрещивающимися осями (червячные передачи):

Ось червяка (ведущего звена) скрещивается с осью червячного колеса (ведомого колеса).

По направлению линии зубьев передачи подразделяют на:

- прямозубые:

Прямозубые передачи просты по устройству, но более шумны при работе и используются при линейной скорости вращения менее 6 м/с, вследствие повышенной вибрации.

- косозубые, где линия направления зубьев не параллельна оси вращения:

Косозубые передачи дают более плавный ход, что позволяет использовать их при повышенных скоростях, но при этом возникает осевое усилие Q.

- шевронные передачи (средняя комбинация направлений зубьев, ослабляющая осевое усилие):

По взаимному расположению колес зубчатые передачи делят на:

- передачи с внешним зацеплением:

- передачи с внутренним зацеплением:

По виду профиля зуба передачи могут быть:

- с зубьями трапециидального профиля (профиль сечения зуба – трапеция):

- с эвольвентными зубьями:

- с зубьями, очерченными радиусной дугой (зацепление Новикова):

Используется для передачи больших усилий.

Эвольвентное зацепление.

Наиболее часто в технике используются зубчатые передачи с эвольвентным профилем зуба.

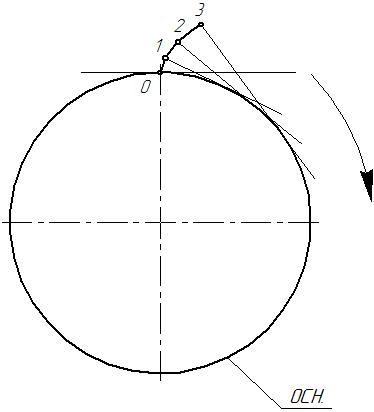

Эвольвентой называют плоскую кривую, являющуюся разверткой эволюты (окружности). Построение эвольвенты начинается с построения основной окружности (Рис. IX. 4), затем по окружности обкатывается без скольжения касательная (прямая О). Полученная в результате кривая 0123 является эвольвентой основной окружности. Аналогично получим эвольвенту обкатыванием основной окружности по касательной.

|

|

|

Рис. IX. 4

|

|

|