|

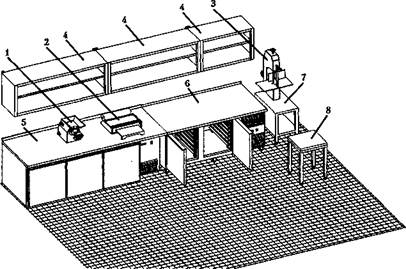

3— Загрузочная воронка. 6— Кнопка "пуск". 7 — Кнопка "стоп". Установка и применение. 1— Мясорубка. 2 — Вакуумный упаковщик.

|

|

|

|

3— Загрузочная воронка.

4 — Съемная часть, необходима для быстрого монтажа и демонтажа до и после работы.

5 — Стопорное кольцо, предназначено для крепежа режущих элементов внутри шнековой части.

6— Кнопка " пуск".

7 — Кнопка " стоп".

Установка и применение

| У |

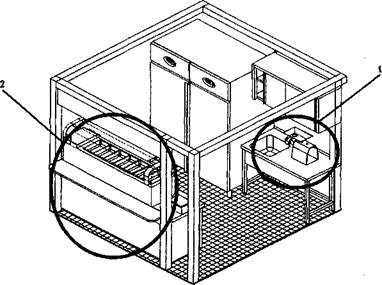

становка мясорубок осуществляется, как правило, в мясные, рыбные и птицегольевые цеха, а также в цеха по приготовлению мясных и других видов полуфабрикатов и колбасные цеха. Мясорубки располагают на производственных столах или на холодильных столах с рабочими поверхностями для возможности кратковременного хранения пропущенного фарша.

На рисунке представлен стандартный мясорыбный цех с расположенным в нем одной линией борудованием:

1— Мясорубка.

2 — Вакуумный упаковщик.

3 — Пила для мяса.

4 — Полки настенные.

5 — Стол холодильный.

6 — Стол морозильный.

7 — Подставка для пилы.

8 — Колода разрубочная.

Производительность

| Н |

а предприятиях питания мясорубки применяются, исходя из их производительности, которая в свою очередь дается из расчета применения достаточно качественного сырья, то есть мясной продукции не ниже второго сорта. Такое сырье не содержит большого количества жил и пленок, которые, наматываясь на режущие ножи, тормозят работу машины. Кроме того, изначально определяется, что мясо будет предварительно нарезано на куски размером не более 5x5 см. Связано это с тем, что производитель, рекламируя свою продукцию, не может указывать приблизительный разброс производительности, например, от 50 до 500 кг/ч. В данном случае 50 кг — это производительность по пропусканию говяжьей пашины или свиной обрези (основных ингредиентов для производства чебуреков, жилистого мяса с пленками, трудно подвергающегося измельчению), а 500 кг — по пропусканию говяжьей вырезки или свиной шейки (мяса, содержащего минимальное количество жил и пленок). Именно поэтому производитель указывает усредненную производительность, которая в зависимости от применяемого сырья более точно рассчитывается технологом или заведующим производством. На предприятиях питания чаще всего применяют мясорубки с производительностью до 600 кг/ч, такие, например, как МИМ-600 белорусского производства, а также импортные модели, производительность которых не превышает 300 кг/ч. Более мощные агрегаты устанавливают в колбасных и заготовочных цехах и на крупных фабриках-кухнях.

|

|

|

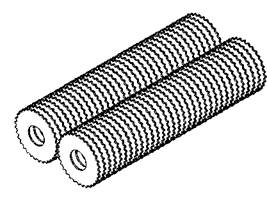

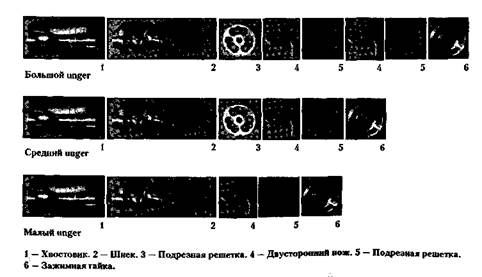

Большинство мясорубок, представленных на отечественном рынке, работают по одним и тем же принципам. Мясорубки, на шнеке которых умещались только один двусторонний режущий нож и решетка, давно канули в Лету. Сегодня производители используют " наборную" систему ножей и решеток, которая в импортных моделях называется ип§ег. Полный вариант такой системы состоит из двух двусторонних ножей, одной подрезной и двух ножевых решеток. Он позволяет добиться наибольшей производительности мясорубки, а кроме того, существенно повышает качество обработки сырья. Выпускаются также и другие варианты системы — малый и средний unger.

ГЛАВА 5

МЯСОРЫХЛИТЕЛИ

|

|

| К |

ажется, всего десятилетие назад крупные столовые, рестораны и фабрики-кухни обязательно имели в номенклатурном списке оборудования один, а то и несколько мясорыхлителей. Сегодня, к сожалению, эти агрегаты незаслуженно забыты. А ведь они существенно облегчают труд работников кухни при приготовлении полуфабрикатов, требующих особой технологической обработки, например, шницелей и ромштексов. В частности, это касается отбивания порционных кусков мяса. Для того чтобы отбить 10—20 порций по 150 граммов каждая, особых физических затрат не нужно. А если речь идет о тысяче таких порций? А ведь это вполне реальная цифра, скажем, на заготовочных предприятиях, снабжающих своей продукцией школы, институты, офисы, а также устраивающих всевозможные банкеты, выездные мероприятия и т. д. Представим, что одна такая компания включила в меню второе блюдо, которое требует отбивания перед обжаркой, и приготовить его надо в количестве пусть не 1000, а хотя бы 600 порций. Даже профессиональному мяснику вряд ли удастся справиться с подобной задачей без ущерба для качества продукции. Кусок мяса с каждой стороны нужно ударить не менее четырех раз, а значит, ему придется выполнить 4800 ударов. А если учесть вес тяпки (не менее 2 кг), то работнику нужно будет приподнять в общей сложности 9, 5 тонны. Впечатляет, не правда ли?.. Именно для решения столь сложных задач и применяется мясорыхлитель.

|

|

|

|

|

Принцип работы на нем предельно прост. После включения машины и подачи питания на электродвигатель его движение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Мясо становится более тонким и в то же время увеличивается в размерах, оно легко режется после тепловой обработки. Для наилучшего качества рыхления рекомендуется пропускать каждый кусочек два раза, через дисковые фрезы мясорыхлителя (вид сбоку) повернув его на 90°. Возьмем в качестве примера ресторан, где помимо реализации блюд через основное меню существует еще и такая услуга, как шведский стол. Что обычно на нем присутствует? Салаты, овощи, разнообразные рулеты... Стоп! Рулеты на кухне обычно заготавливают заранее, причем сразу несколько десятков килограммов. И представлены они, как правило, в ассортименте — говяжьи, свиные, куриные, смешанные. Вспомним, скольких трудов стоит повару, который делает мясную заготовку на рулеты, приготовить хотя бы один мясной пласт. С мясорыхлителями же этот вопрос решается элементарно. При разделке, например, говяжьей вырезки или свиной шейки от повара потребуется лишь нарезать ее вдоль на длинные пласты (не более 1—1, 5 см в толщину для беспрепятственного прохождения сквозь рабочие фрезы) и загрузить их в машину.

|

|

|

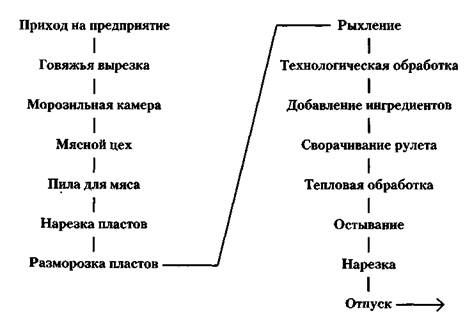

Полный цикл подготовки рулетной продукции выглядит следующим образом. После доставки мясной продукции на предприятие ее складируют в морозильных камерах или ларях. Затем по мере необходимости она поступает в заготовочные или мясные цеха, где ее в замороженном состоянии нарезают на пласты пилами для мяса. Пласты размораживают при комнатной температуре и передают на рыхление, в результате чего из них получаются объемные и достаточно тонкие листы (рыхление в данном случае необходимо для того, чтобы рулет можно было крепко свернуть, не опасаясь его разворачивания при тепловой обработке и выпадения начинки). Далее пласты передаются на технологическую обработку, например, маринование. Затем на производственных столах происходит формование рулета: мясные листы выкладывают на куски фольги (если рулет будет запекаться в фольге) или просто на рабочую поверхность, если его стягивание будет осуществляться с помощью бечевы, на них помещают начинку, сворачивают и придают форму. После этого происходят тепловая обработка и нарезание готового рулета на порционные куски, которые и пойдут на шведский стол.

|

|

|