|

Технологическая карта сварки переходного патрубка с переходным патрубком деаэраторной колонки (РД-03-КО/Г)

|

|

|

|

| Наименование | Обозначения (показатели) |

| Нормативный документ | ГОСТ Р 52630, |

| СТО ЦКТИ 10.004-2007 | |

| Способ сварки | РД |

| Основной материал (марки) | Ст3сп, 20К |

| Основной материал (группа) | 1 |

| Сварочные материалы | УОНИИ-13/55 |

| Толщина свариваемых деталей, мм | 20 |

| Диаметр свариваемых деталей в зоне сварки, мм | 2454 |

| Тип шва | СШ |

| Тип соединения | С |

| Вид шва соединения | дс (зк) |

| Форма подготовки кромок | По чертежу |

| Положение при сварке | Г |

| Вид покрытия электродов | Б |

| Режимы подогрева | Без подогрева |

| Режимы термообработки | Без термообработки |

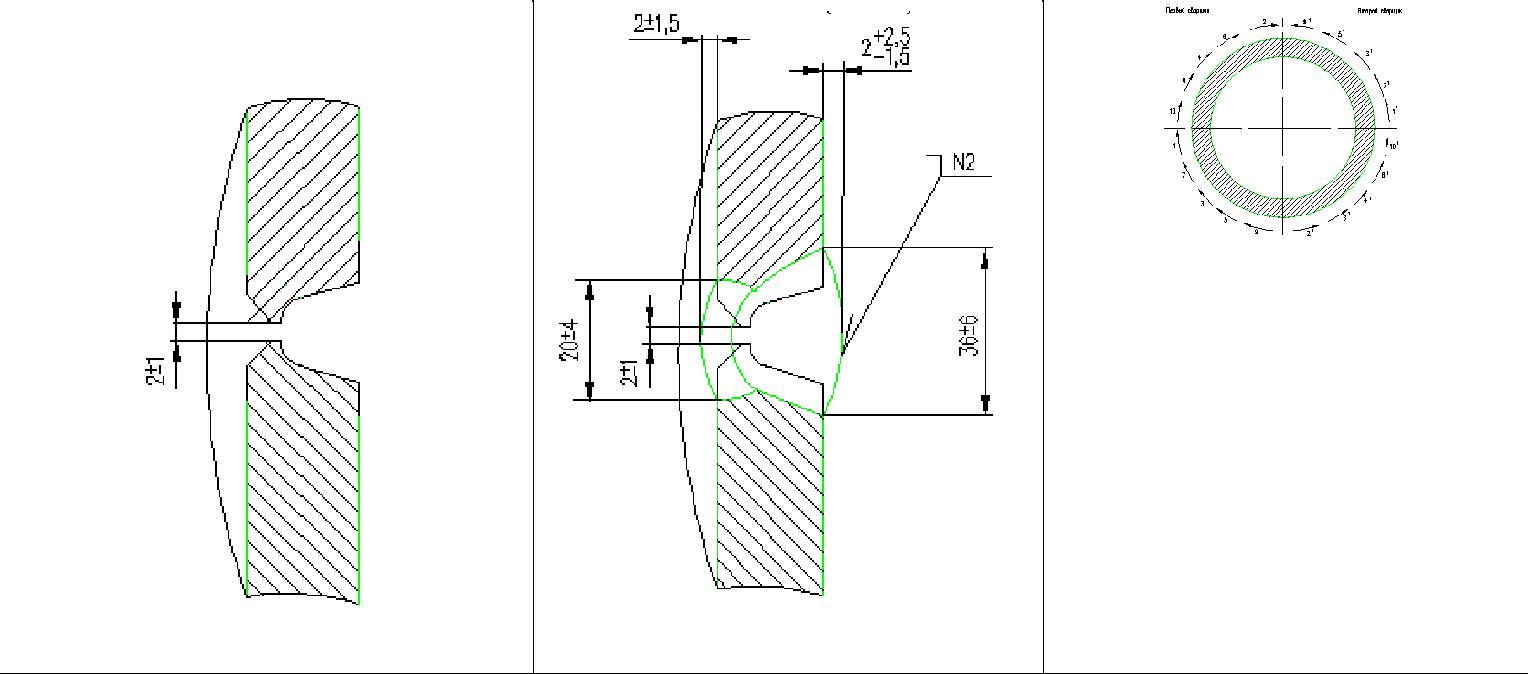

Эскиз сварного соединения

| Конструкция соединения | Конструктивные элементы шва | Порядок сварки |

Схема выполнения прихваток при сборке

Схема сварки

Сварочное оборудование (тип): ВДУ-506У

Метод подготовки и очистки: перед сваркой кромки сварного соединения и прилегающие поверхности на ширине не менее 20 мм зачистить до металлического блеска и обезжирить ацетоном или уайт-спиритом.

179

Проект Р НОСТРОЙ 12-2014

Требования к прихватке: длина прихватки 40-50 мм. Расстояние между прихватками 200-250 мм, прихватки выполнять с наружной стороны. Прихватки устанавливать одновременно на диаметрально противоположных сторонах двумя сварщиками. Прихватки и прилегающие поверхности зачистить от шлака и брызг. Прихватки, имеющие дефекты, должны быть удалены механическим способом и выполнены вновь. Сварочный ток 130-160 А.

Технологические параметры сварки

| Номер | Диаметр | Род и полярность тока | Сварочный ток, А | Напряжение дуги, | |||

| валика | электрода, мм | В | |||||

| 1 | 4,0 | Постоянный ток, обратная | 130-160 | 24-26

| |||

| 2-20 | 4,0 | полярность | 150-180 | ||||

Технологические требования к сварке:

Сварку выполнять одновременно двумя сварщиками на диаметрально противоположных сторонах. Сварку 2-3 слоев вести обратноступенчатым способом участками длиной 250-300 мм

в направлении, указанном на рисунке. Последующее заполнение разделки выполнять на проход. В процессе сварки зачищать каждый слой от шлака и брызг, и выполнять послойный визуальный контроль и исправление дефектов. Первыми заварить два центральных переходных патрубка одновременно, а затем два крайних переходных патрубка одновременно.

Зачистить корень шва с обратной стороны. Ширина и глубина выборки по рисунку. Сварку выполнять двумя сварщиками по четвертям с диаметрально противоположных сторон на проход.

После сварки каждого валика шов зачищать от шлака и брызг металла и производить визуальный и измерительный контроль поверхности на отсутствие наружных дефектов и нарушений геометрических размеров сварного шва.

Зажигание и гашение сварочной дуги осуществлять только на наплавленном металле шва.

Глубина западания между валиками не должна быть более 1,0 мм.

Сварные соединения клеймить присвоенными сварщикам клеймами. Требования к контролю сварных соединений

| № | Наименование (шифр) НД | Объем контроля | |||

| Метод контроля | По методике | ||||

| п/п | По оценке качества | (%, кол-во образцов) | |||

| контроля | |||||

| 1 | Визуальный и | РД 03-606-03 | ГОСТ Р 52630, | 100% | |

| измерительный | СТО ЦКТИ 10.004-2007 | ||||

| 2 | Радиографический | ГОСТ 7512 | ГОСТ Р 52630, | 10% | |

| СТО ЦКТИ 10.004-2007 | |||||

| 3 | Ультразвуковой | ГОСТ 14782 | ГОСТ Р 52630, | 10% | |

| СТО ЦКТИ 10.004-2007 | |||||

Визуальный и измерительный контроль проводить в следующей последовательности:

|

|

|

- контроль геометрических размеров деталей и узлов на соответствие требованиям конструкторской и нормативной документации;

180

Проект Р НОСТРОЙ 12-2014

- контроль собранных под сварку деталей и узлов: правильности сборки и крепления деталей при сборке, чистоты кромок и прилегающих к ним поверхностей, величины зазора между подготовленными под сварку деталями, величины смещения кромок.

- контроль процесса сварки: количества и порядка наложения валиков и слоев шва, чистоты зачистки свариваемых поверхностей от шлака, брызг, окалины перед наложением последующих валиков (слоев), температуры окружающей среды и свариваемого металла;

- после окончания сварки шва контролировать: геометрические размеры выпуклости валика,

чистоту поверхностей под контроль.

Радиографический контроль сварных соединений следует проводить после удаления недопустимых несплошностей, выявленных визуальным и измерительным контролем. Ультразвуковой контроль сварных соединений следует проводить при температурах окружающего воздуха и контролируемой поверхности от 50оС до 400оС. Шероховатость поверхности, подлежащей ультразвуковому контролю (УЗК), должна быть не ниже Rz 40.

| Организация (предприятие) | ФИО | Подпись | Дата | |

| Утвердил | Главный инженер | |||

| Проверил | Ведущий инженер | |||

| Разработал | Технолог | |||

181

Проект Р НОСТРОЙ 12-2014

Приложение 3

(рекомендуемое)

|

|

|