|

III.4. Оценка технического состояния и надежности вагонов в эксплуатации

|

|

|

|

Учитывая специфические условия обезличенной эксплуатации грузовых вагонов, создана методика статистической оценки их технического состояния и надежности. Задача оценки технического состояния и надежности грузовых вагонов внедрена в промышленную эксплуатацию в числе задач автоматизированной системы управления на железнодорожном транспорте. Сбор необходимой информации о состоянии вагонного парка производится группами надежности. Собранная информация позволяет распространить полученные на основе ее обработки выводы на весь вагонный парк данного типа и периода постройки.

Исходная информация для решения задачи по оценке технического состояния и надежности грузовых вагонов делится на два вида: оперативную (текущую) и нормативно-справочную (условно постоянную).

Оперативная информация заносится в рабочие карты обследования технического состояния вагонов согласно специально разработанному макету дефектной ведомости.

Нормативно-справочная информация формируется на основе данных, которые содержатся в учетных и отчетных формах ВО-1, ДО-2, ГО-1, ДО-18, ВУ-31, а также в типовых технических обоснованных укрупненных нормах времени на текущий отцепочный и периодический ремонты. К этой информации относятся также сведения, получаемые в результате проведения специальных обследований вагонов и опытных поездок.

Сбор и обработка информации о техническом состоянии вагонов производятся в следующем порядке: сбор информации путем натурного обследования вагонов по всем узлам и ее кодирование; визуальный контроль исходной информации; группирование, маркирование и представление в центр собранной информации в виде рабочих карт обследования грузовых вагонов; подготовка данных.

|

|

|

на перфокартах; проверка правильности перфорации на картах; логический контроль входной информации; интегральная обработка информации на ЭВМ с выдачей результатов в табличной форме; расчет показателей технического состояния и надежности вагонов.

Данные обследования (количество выявленных и устраненных неисправностей, а также постоянные признаки обследованных вагонов) заносятся с помощью кодификатора дефектной ведомости и установленных кодов на рабочие карты. В картах условными кодами обозначены девять видов основных неисправностей (излом, трещина, износ, коррозия, изгиб и т. д.) и указаны все узлы и элементы вагонов.

Важнейшими показателями надежности и технического состояния вагонов t-ro типа и /-го периода постройки являются параметр потока возникновения неисправностей вагонов в единицу времени M{t)a, параметр потока восстанвления работоспособности вагонов \|);/, вероятность безотказного функционирования вагонов Рб.фу, среднее число накопленных неисправностей на момент обследования Лн И Др.

Аналогичные разработки выполнены по пассажирским и рефрижераторным вагонам. Отличительная особенность этих разработок состоит в том, что указанные типы подвижного состава приписаны к определенным депо, которые могут вести постоянное наблюдение за изменением технического состояния их узлов и элементов в процессе эксплуатации.

Наряду с задачей «Оценка технического состояния и надежности грузовых вагонов» в промышленную эксплуатацию внедрена другая задача АСУ вагонного хозяйства «Централизованный номерной учет инвентарного парка грузовых вагонов». Централизация учета предоставляет аппарату управления МПС следующую информацию: наличие и движение инвентарного парка; его распределение по родам, типам, специализации, годам постройки, видам последнего периодического ремонта, особенностям конструкции или установленного оборудования, грузоподъемности, изменению стоимости парка грузовых вагонов, амортизационным отчислениям и затратам на капитальный ремонт и модернизацию.

|

|

|

На основе данных централизованного учета инвентарного парка грузовых вагонов в сочетании с информацией о их техническом состоянии и надежности обеспечивается рациональное управление обновлением парка, централизованное планирование и финансирование периодических видов ремонта, а также управление техническим состоянием вагонов.

В результате автоматизированной обработки исходной информации о надежности вагонов выдаются сводные данные о техническом состоянии каждого узла и элемента в зависимости от продолжительности эксплуатации вагонов. Можно получить также

сведения о характере отказа или неисправности (недостаточная конструкционная прочность, несоблюдение технологии изготовления, нарушение правил эксплуатации).

сведения о характере отказа или неисправности (недостаточная конструкционная прочность, несоблюдение технологии изготовления, нарушение правил эксплуатации).

Полученные результаты используются при разработке нормируемых показателей надежности, включаемых в технические условия на поставку новых вагонов. Для проверки соответствия нормируемой и фактической надежности используется методика сбора и обработки информации о надежности вагонов новой постройки на базе учетной формы ВУ-31, которая ведется по расширенной номенклатуре показателей в пунктах размещения групп надежности. Данные о надежности вагонов дают возможность контролировать выполнение нормируемых показателей надежности изделий вагоностроения, закладываемых при их проектировании.

Таким образом, информация, полученная в результате решения задачи «Оценка надежности и технического состояния грузовых вагонов», может быть широко использована ЦВ МПС, вагоностроительными заводами и другими заинтересованными организациями для решения практических задач управления вагонным хозяйством, формирования научно обоснованных требований к надежности вновь строящихся вагонов и предложений по совершенство-

Та блица Ш.З

| Показатели | Условные обозначения показателей | Численные значения показателей для статистических выборок | |

|

|

|

В условных единицах.

В условных единицах.

|

ванию системы технического обслуживания и ремонта вагонов.

Например, при обследовании кузовов и рам четырехосных полувагонов постройки Уральского вагоностроительного завода, прошедших первый капитальный ремонт с заменой деревянной обшивки на металлическую (статистическая выборка А), и цельнометаллических полувагонов Крюковского вагоностроительного завода, не прошедших первый деповской ремонт после постройки (выборка В), была получена количественная оценка показателей их надежности и технического состояния (табл. Ш.З).

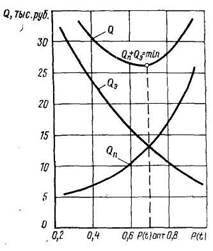

| Рис. Ш.5. Определение оптимального значения надежности вагонов: Q., — затраты на техническое обслуживание и ремонт вагонов, зависящие от их надежности;. Qn — затраты на постройку вагонов, также зависящие от надежности; Q — суммарные затраты |

Оценка надежности вагонов в процессе эксплуатации позволяет получить необходимую информацию для обоснования требований к конструкции вновь строящихся вагонов путем сравнения достигнутого уровня надежности новых вагонов с вагонами предшествующих выпусков.

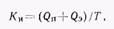

Показателем надежности может служить сумма затрат на

постройку и эксплуатацию вагона Q3 + Qn (рис. III.5), отнесенная к продолжительности  установленного срока службы,

установленного срока службы,

где /(„ — экономический показатель надежности, руб./ч; Qn — стоимость нового вагона, руб.; Qa — суммарные затраты на техническое обслуживание и ремонт за весь срок службы, руб.; Т — срок службы вагона, ч.

|

|

|

Необходимо стремиться к созданию конструкции вагонов, имеющих минимальное значение данного показателя, это может быть достигнуто путем рационального распределения капитальных вложений в постройку вагонов и затрат на поддержание их работоспособности в процессе эксплуатации.

Показателем рационального распределения средств на постройку новых вагонов и их эксплуатацию является коэффициент эксплуатационных затрат

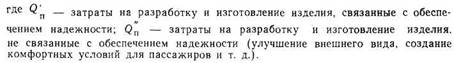

Затраты на изготовление вагона Qn можно представить в виде суммы затрат:

|

Тогда надежность вагона можно рассматривать как функцию величины затрат на его изготовление, т. е. р (t) = f (Q).

Эксплуатационные затраты зависят от вероятности безотказной работы вагона, т. е. Q3 = f'[p(t)]. Следовательно, Qa = f"(Qn). Эту зависимость можно представить в следующем виде:

|

Тогда суммарные затраты на постройку и эксплуатацию вагона, связанные с обеспечением надежности, могут быть определены по формуле

|

Минимум функции (III.18) находим из условия

|

|

откуда

или

Эксплуатационные затраты на техническое обслуживание и ремонт вагонов за срок его службы при достигнутой оптимальной надежности при его изготовлении можно определить после подстановки уравнения (III.19) в уравнение (III.17), т. е.

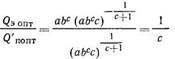

Тогда отношение эксплуатационных затрат на техническое обслуживание и ремонт вагона к затратам на его изготовление

При изготовлении грузовых вагонов затраты, не связанные с обеспечением надежности Qn> малы и ими можно пренебречь.

Тогда коэффициент эксплуатационных затрат можно принять

откуда

Расчеты показали, что в оптимальной зоне отношение

Не все узлы выпускаемых в настоящее время вагонов нуждаются в усилении, поэтому важно определить, какие из них следует улучшить в первую очередь.

Сравнительный технико-экономический анализ позволяет выбрать оптимальную надежность узла или детали, обеспечивающую наибольшую эффективность их использования. Для этого сначала проводится анализ путей совершенствования каждого узла и детали вагона и выбирается лучший, приводящий к получению максимального эффекта Э{ по t-й детали. Ряд величин Эг, рассортированных по мере их убывания, покажет, в какой последовательности рационально проводить их усиление.

Ресурс узлов и деталей вагона должен быть кратным продолжительности установленных межремонтных периодов. Если надежность узлов и деталей обеспечивает безотказную работу вагонов в период более продолжительный, чем межремонтный, то появляется возможность увеличения межремонтных сроков. Наличие в конструкции вагона узлов и деталей с ресурсом, не обеспечивающим указанные выше условия, приводит к снижению эффективности периодических ремонтов и увеличению поступления вагонов в текущий ремонт.

|

|

|

|

|

|