|

IV.4. Промывочно-пропарочкые предприятия

|

|

|

|

Промывочно-пропарочные предприятия предназначены для комплексной подготовки цистерн к перевозкам разнообразных нефтепродуктов. В зависимости от технического оснащения, объема и характера выполняемых работ различают промывочно-пропарочные станции по очистке и пропарке цистерн, промывочно-пропарочные пункты, механизированные промывочно-пропарочные поезда.

Промывочно-пропарочная станция (ППС) по очистке и пропарке цистерн должна иметь специально отведенную территорию, соответствующее путевое развитие, производственные сооружения, оборудование и оснащение, к числу которых относятся: крытые или открытые двусторонние эстакады для обработки цистерн; автоматизированная вакуумная установка с вакуум-сборниками для удаления и сбора остатков нефтепродуктов, промывочной воды и конденсата из котлов цистерн; стационарная котельная для получения пара или паропроводная магистраль для подвода пара от теплоцентралей; автоматизированная установка для подогрева воды и резервуары с запасом горячей воды; автоматизированные насосные установки для подачи моющего раствора, горячей и холодной воды на эстакаду под давлением; автоматизированные вентиляционные установки для подачи свежего воздуха при нахождении промывальщиков внутри котла цистерн, а также для дегазации котлов; автоматизированная компрессорная установка

для получения сжатого воздуха; резервуары для хранения растворителя, автоматизированная закрытая система для смешивания растворителя с горячей водой и подачи на эстакаду; сеть трубопроводов для подачи пара, воздуха, моющего раствора, горячей и холодной воды на эстакады, в производственные и бытовые помещения; крытые сливные лотки с устройствами для их обогрева; канализационная сеть и очистные сооружения (нефтеловушки, флотационные, сепаратные, экстракционные установки, разделочные резервуары, отстойные пруды и др.) для сбора, отведения н очистки воды для промывки и конденсата с остатками нефтепродуктов.

|

|

|

Содержание нефтепродуктов, механических примесей и других вредных веществ в сточной воде должно удовлетворять требованиям санитарных норм.

Каждая ППС должна иметь лабораторию для определения качественного состава остатков продуктов, поступающих в цистернах, для выявления возможности и характера требуемой обработки.

Для очистки цистерн из-под этилированного бензина сооружают специализированные эстакады. Площадка для обработки цистерн из-под этилированного бензина должна быть открытой, с твердым покрытием, иметь отдельную вакуумную установку и трубопроводы. Площадка для очистки вагонов после перевозки нефтебитума должна быть оснащена камерой для тепловой обработки бункеров, козловым краном грузоподъемностью до 15 т для их опрокидывания и подъема. Кроме того, должен быть бетонированный котлован для слива остатков битума.

Предусматривается также камера или площадка с устройствами для автоматизированной или механизированной наружной очистки цистерн.

ППС должны быть оборудованы: двусторонней оповестительной связью; противопожарной звуковой сигнализацией; устройствами с автоматическим переключением сигналов светофоров при подаче и уборке цистерн с дублированием показаний на пульте централизованного управления; регенерационными установками для восстановления обтирочных материалов.

На территории ППС должен быть здравпункт и необходимые служебно-бытовые и вспомогательные помещения.

Промывочно-пропарочные станции оснащают также агрегатами для механизированной промывки, пропарки и дегазации котлов цистерн, паросифонами, пароэжекторами, взрывобезопасными фонарями, газоанализаторами и необходимым инструментом и приспособлениями. Искусственное освещение должно соответствовать требованиям отраслевых норм.

|

|

|

Типовая схема промывочно-пропарочной станции представлена на рис. IV.4.

Рис. IV.4. Схема промывочно-пропарочной станции по очистке и пропарке цистерн и вагонов для перевозки нефтебитума:

/, // — пути для подготовки вагонов под перевозку битума; ///, VIII — технологические пути; IV, V — пути закрытой эстакады для обработки цистерн; VI, VII — пути открытой эстакады для обработки цистерн; IX — путь для текущего отцепочного ремонта; X — пути для наружной обмывки цистерн; XI, XII — пути для обработки цистерн из-под этилированного бензина; / — ремонтно-механические мастерские и служебно-бытовые помещения; 2 — пожарный пост; 3 — дегазационная установка; 4 — кладовая; 5 — нефтеловушка; 6' — флотационная установка и фильтровальная станция; 7 — площадка подсушки сливаемых остатков; 8 — промежуточный резервуар для сбора сточных вод от эстакад; 9 — вакуум-насосная; 10 — компрессорная; 11 и 12 — резервуары для сбора светлых и темных нефтепродуктов; 13 — насосная станция; 14 — резервуары для обезвоживания нефтепродуктов; 15 — канализационная насосная станция; 16 — аккумулятор горячей воды для промывки цистерн; П — трансформаторная подстанция; 18 — нефтеловушка для ливневых стоков; 19 — котельная; 20 — станция перекачки конденсата; 21 — устройства нейтрализации и очистки сточных вод от ТЭС; 22 — резервуары площадки для обработки цистерн из-под этилированного бензина; 23 — площадка для обработки цистерн из-под этилированного бензина; 24 — производственно-бытовой корпус; 25 — резервуар с моющим раствором для наружной обмывки цистерн; 26 — насосная станция; 27 — стационарные домкраты; 28 — крытый ангар для наружной обмывки цистерн; 29 — устройства очистки сточных вод; 30 — открытая эстакада для обработки цистерн; 31 — закрытая эстакада для горячей обработки цистерн; 32 — наливные стояки для слива остатков нефтебитума; 33 — насосная станция слива остатков нефтепродуктов; 34 — насосная станция тепловой обработки бункеров; 35 — камера тепловой обработки бункеров: 36 — стенд ремонта бункеров; 37 — двухконсольный козловой кран; 38 — железобетонное хранилище для сборки остатков нефтепродуктов; 39 — пути козлового крана; 40 - двухъярусная эстакада для обработки вагонов под нефтебитум

|

|

|

Промывочно-пропарочные пункты очистки и пропарки цистерн отличаются от промывочно-пропарочных станций объемом работ по подготовке цистерн к наливу и ремонту, имеют несколько меньшее оснащение. Их также оборудуют открытыми или закрытыми эстакадами с трубопроводами для подачи пара, воздуха, моющего раствора, горячей и холодной воды, насосами, вакуумными установками, обеспечивают взрывобезопасными фонарями, газоанализаторами, инструментом и приспособлениями. Вода и пар на промывочно-пропарочные пункты поступают от стационарной установки.

Механизированные промывочно-пропарочные поезда предназначены для выполнения работ по подготовке цистерн к наливу на станциях, где нет стационарных промывочно-пропарочных соору-

жений. Такие поезда оборудуют всеми необходимыми техническими средствами согласно технологическому процессу. Для снабжения паром и сжатым воздухом используют паровоз.

Цистерны, подлежащие обработке, подают на соседний путь параллельно производственной части поезда. Устанавливать поезд на территории станции и сливать сточные воды разрешается только по согласованию с местными санитарными органами и отделом военизированной охраны дороги.

Основные производственные процессы на промывочно-прона-рочных предприятиях должны быть в наибольшей степени автоматизированы и механизированы. При этом предусматриваются следующие циклы обработки: пропарка-промывка-дегазация, пропарка-дегазация, промывка-дегазация, холодная очистка.

Автоматизация процесса позволяет изменять и регулировать технологический режим по продолжительности, очередности любой из указанных выше операций в зависимости от рода груза, слитого из цистерны, количества недослитого продукта и рода продукта, подлежащего наливу. Все циклы технологического процесса запрограммированы в определенной последовательности, что позволяет повторить любую из указанных операций.

|

|

|

Работы по очистке цистерн выполняют с помощью промывочного прибора, позволяющего при разовой установке его в цистерну выполнять весь цикл обработки или часть операций в зависимости от заданной программы. Спускание прибора в котел цистерны и подъем его из котла механизированы. Промывочные приборы промывают внутренние поверхности котлов цистерн без опускания в них промывальщиков. Это значительно снижает время обработки цистерн и обеспечивает безопасность труда промывальщиков.

Для наиболее трудоемкой горячей обработки цистерн из-под темных нефтепродуктов под светлые сооружают крытые двусторонние эстакады, оборудованные промывочными приборами для пропарки, промывки и просушки котлов цистерн в автоматическом режиме.

Для промывки и пропарки цистерн преимущественно из-под светлых нефтепродуктов устраивают открытые эстакады, представляющие собой железобетонную конструкцию с платформой шириной 2 м, оборудованную откидными мостками для перехода с эстакады на котлы цистерн (рис. IV.5). На эстакаде размешена система трубопроводов для подачи холодной и горячей воды, пара и моющего раствора.

Продолжительность обработки цистерн зависит от времени года (зима, лето) и климатических особенностей дорог, на которых расположены промывочно-пропарочные станции.

Нормы простоя цистерн под обработкой в зимний период устанавливают в зависимости от группы, к которой относится данная дорога:

Рис, IV.5. Открытая эстакада для промывки и пропарки цистерн

группа I — Дальневосточная, Забайкальская, Восточно-Сибирская, Красноярская, Западно-Сибирская, Кемеровская, Южно-Уральская, Свердловская, Западно-Казахстанская, Алма-Атинская, Целинная, а также отделения Ижевское и Казанское Горь-ковской дороги, Башкирское и Ульяновское Куйбышевской дороги, Сосногорское Северной дороги;

| Та | блица IV.2 | |||

| Наименование операций обработки | Время, мин | |||

| Летний период | Зимний период по группам дорог | |||

| I | II | III | ||

| Горячая обработка котлов цистерн: из-под темных под светлые нефтепродукты из-под светлых под светлые нефтепродукты из-под этилированного бензина Холодная очистка котлов цистерн | 190 100 ПО 30 | 230 125 135 45 | 220 115 125 40 | 200 ПО 115 35 |

Примечание. Зимние нормы простоя цистерн под обработкой вводятся в следующие сроки: группа I — с 20 сентября по 1 апреля; группа II — с 15 октября по 1 марта: группа III — с 1 декабря по 15 февраля.

группа II — Октябрьская, Прибалтийская, Московская, Приволжская, Горьковская, Юго-Восточная, а также Куйбышевская и Северная, кроме отделений, отнесенных к группе I;

|

|

|

группа III — Юго-Западная, Белорусская, Львовская, Одесская, Молдавская, Южная, Донецкая, Приднепровская, Северо-Кавказская, Азербайджанская, Закавказская и Среднеазиатская.

Типовые нормы времени на обработку цистерн на промывочно-пропарочных предприятиях приведены в табл. IV.2.

Пропускную способность эстакады N^ в четырехосных цистернах можно подсчитать по формуле

Если перед погрузкой очистка и пропарка котлов цистерн не требуются, они на промывочно-пропарочные предприятия не подаются. Такие цистерны готовят к наливу на специально оборудованных путях, а в отдельных случаях — на станционных путях, также специально оборудованных для этих целей. Выбор места для заправки клапанов согласовывается с врачебно-санитарной службой, пожарной охраной и технической инспекцией Управления дороги.

Трудоемкой и длительной операцией является очистка наружных поверхностей котлов цистерн, подготовляемых под налив или для ремонта. Поэтому на промывочно-пропарочных станциях используют сквозные моечные установки поточно-конвейерного типа, представляющие собой металлическую камеру-ангар, разделенную на три зоны. В первой зоне ангара цистерны предварительно обмывают водой, подогретой до температуры 70—80 °С, при давлении 0,3—0,4 МПа. Для размягчения грязи и нефтяных пятен на поверхность цистерны наносят 10%-ный раствор каустической соды.

Во второй зоне цистерны моют водным раствором каустической соды (6—8%), подогретым до температуры 60—70°С при таком же давлении, как и в первой зоне. В третьей зоне для нейтрализации остатков раствора каустической соды цистерны обмывают водой и слабым раствором ортофосфорной кислоты, подогретым до температуры 30—40 °С.

При подготовке цистерн к периодическому или текущему ремонту с выполнением сварочных работ, кроме наружной и внутренней очистки, котел должен быть дегазирован и проверен на

взрывобезопасность газовоздушной среды. Дегазацию производят путем пропарки, промывки, а также естественного проветривания котла при открытых крышке колпака и нижнем сливном приборе. Наиболее эффективной является дегазация котла с помощью вентиляционных установок.

Вентилируют цистерны также для улучшения условий работы пропарщиков, когда они работают внутри котла.

На каждую пропаренную, промытую и дегазированную цистер

ну составляют акт формы ВУ-19 в двух экземплярах: один экземп

ляр направляют с цистерной на ремонтное предприятие, а другой

хранят в делах промывочно-пропарочного предприятия. На котле

под номером цистерны наносят трафарет несмываемой краской в

на ремонт _.,.,„

две строки----------------- и наименование ППС или пункта, про-

дегазировано

изводившего дегазацию.

Промывочно-пропарочные предприятия являются основной технической базой текущего оздоровления цистерн и вагонов для перевозки нефтебитума.

Все поступающие на промывочно-пропарочные предприятия цистерны и бункерные полувагоны подвергают техническому контролю и текущему ремонту.

На территории промывочно-пропарочных предприятий имеются специальные ремонтные пути, оборудованные эстакадами с площадками для осмотра и ремонта котлов цистерн и бункеров полувагонов, ремонтными установками и другими видами технического оснащения, применяемыми при текущем ремонте и подготовке вагонов к перевозкам.

Площадку или позицию для текущего отцепочного ремонта с подъемкой вагонов оборудуют электрифицированными домкратами, козловым краном или автопогрузчиком и обеспечивают запасом исправных колесных пар.

Текущий ремонт цистерн и вагонов для нефтебитума на ППС обычно выполняют комплексные бригады в составе слесарей по ремонту подвижного состава. Количество бригад и их состав по профессиям, число ремонтных путей или позиций устанавливают в зависимости от объема работы.

Оператор промывочно-пропарочного предприятия ведет книгу номерного учета формы ВУ-17 цистерн, обработанных на ППС (или пункте), с последующей росписью мастера (бригадира), руководившего обработкой цистерн.

О годности одной цистерны под налив определенного продукта составляется акт формы ВУ-20, который подписывает мастер (бригадир) ППС (или пункта), приемщик Госкомнефтепродукта и приемосдатчик станции, а группы цистерн — акт формы ВУ-20а.

Простой цистерн под обработкой считается с момента подачи их на пути обработки и отцепки локомотива до момента дачи уве-

домления маневровому диспетчеру о готовности к выводке цистерн, принятых приемщиком Госкомнефтепродукта.

На промывочно-пропарочных предприятиях большое внимание уделяют вопросам охраны труда, так как подавляющее большинство наливных грузов огнеопасно и токсично.

Промывалыциков-пропарщиков цистерн, слесарей по ремонту и заправки клапанов сливных приборов обеспечивают спецодеждой и средствами индивидуальной защиты. Им выдают брезентовые костюмы, специальные кожаные и резиновые сапоги, рукавицы, пневмокостюмы, резиновые перчатки, взрывобезопасные аккумуляторные фонари, а при работе со сливными приборами — инструменты из искронеобразующего сплава.

Электрооборудование и вентиляционные установки применяются во взрывобезопасном исполнении. Все металлические предметы (упавшие лестницы и другие предметы) разрешается удалять из котла и перемещать только после полной очистки, промывки и дегазации цистерны.

Электросварщики во время ремонта в котле (после промывки, пропарки, дегазации и проверки на взрывобезопасность) должны работать при открытых сливном приборе и крышке цистерны в пневмокостюмах и пользоваться изолирующим ковриком и диэлектрическими галошами.

Для отвода статического электричества резервуары, эстакады, трубопроводы, котлы цистерн, из которых удаляют остатки нефтепродуктов, надежно заземляют. Электродвигатели применяют только во взрывобезопасном исполнении.

Рабочие промывочно-пропарочных предприятий проходят обучение правилам оказания первой помощи при отравлениях и других несчастных случаях.

Для создания благоприятных санитарно-гигиенических условий на промывочно-пропарочных предприятиях все производственные и вспомогательные помещения оборудуют устройствами естественной и принудительной вентиляции с обеспечением необходимой кратности воздухообмена.

IV.5. Определение потребной мощности и размещение механизированных пунктов подготовки вагонов к перевозкам

Количество вагонов уп %, которые необходимо ежесуточно готовить к перевозкам на механизированных пунктах, можно подсчитать по формуле

ления его работоспособности (табл. IV.3), чел.-ч; ЯППВ — фактические средние

затраты труда на подготовку одного вагона (включая текущий отцепочный и

безотцепочный ремонты) в условиях немеханизированного пункта подготовки к

перевозкам (табл.. IV.5), чел.-ч; Н мппв — средневзвешенные затраты труда на

текущий отцепочный и безотцепочный ремонты каждого вагона на механизиро

ванном пункте, чел.-ч..

Средневзвешенные затраты труда на текущий отцепочный и безотцепочный ремонты вагонов находят из выражения

|

|

где GC0 — доля количества вагонов, поступающих в текущий отцепочный ремонт на МППВ от общей программы подготовки вагонов к перевозкам на данном пункте (табл. IV.4); Но, Йц — фактически реализуемые средние затраты труда на раздельно выполняемые текущий отцепочный и безотцепочный ремонты вагона на механизированных пунктах (табл. IV.5), чел.-ч.

где GC0 — доля количества вагонов, поступающих в текущий отцепочный ремонт на МППВ от общей программы подготовки вагонов к перевозкам на данном пункте (табл. IV.4); Но, Йц — фактически реализуемые средние затраты труда на раздельно выполняемые текущий отцепочный и безотцепочный ремонты вагона на механизированных пунктах (табл. IV.5), чел.-ч.

Таблица IV.3

| Тип четырехосных вагонов | Средние затраты труда, чел.-ч, необходимые на устранение неисправностей вагонов, возникающих за время одного оборота Н£, на дорогах (отделениях) | ||

| Группа I | Группа II | Группа III | |

| Крытые Платформы Полувагоны | 0,810 0,755 1,025 | 0,680 0,640 0,810 | 0,540 0,510 0,620 |

Примечание. К первой группе дорог или отделений отнесены погрузочные дороги (отделения), ко второй — дороги или отделения, не сдающие и не получающие вагоны по регулировочным заданиям, к третьей — остальные дороги (отделения), которые сдают избыточный парк по регулирозочным заданиям.

Таблица IV.4

Таблица IV.4

| Тип четырехосных вагонов | Доля количества вагонов, поступающих в текущий отцепочный ремонт на механизированные пункты (от общей программы этих пунктов)' ct0 для дорог (отделений) | ||

| Группа I | Группа II | Группа III | |

| Крытые Платформы Полувагоны | 0,080 0,078 0,106 (кроме Донецкой дороги) | 0,050 0,046 0,070 | 0,026 0,034 0,046 |

Примечание. Для погрузочных отделений Донецкой дороги (группа I) а„ полувагонов принимается равной 15,6.

Таблица IV.5

| Тип четырехосных вагонов | Средние фактические затраты труда, чел.-ч, на подготовку вагона к перевозкам на дорогах | ||||||||

| группа I | группа 11 | группа III | |||||||

| МППВ | ппв | МППВ | ппв | МППВ | ппв | ||||

| "о | "б | лппв | "о | нб | ЛППВ | "о | "б | йппв | |

| Крытые Платформы Полувагоны | 7,5 7,2 8,7 | 0,64 0,Ы 0,73 | 0,60 0,59 0,66 | 6,8 6,5 7,4 | 0,57 0,55 0,62 | 0,58 0,57 0,65 | 5,5 5,3 6,1 | 0,48 0,46 0,52 | 0,51 0,48 0,54 |

Суммарная мощность МППВ, которые должны быть организованы в данном погрузочном районе, определится из выражения

Задача размещения механизированных пунктов сводится к созданию более мощных подразделений для технического обслуживания вагонов при одновременном значительном сокращении числа мелких пунктов.

Важное значение имеет обоснование выбора станций, на которых целесообразно создать крупные механизированные пункты подготовки вагонов к перевозкам.

В качестве исходных данных рассматриваются: схема полигона с нанесенными на ней пунктами погрузки и выгрузки с указанием тарифных расстояний между станциями; перечень станций, на которых расположены существующие пункты подготовки вагонов к перевозкам, и среднесуточная программа этих пунктов за год; перечень станций, на которых предусмотрено предъявление вагонов к перевозкам; схема направлений движения и мощность потоков порожних вагонов; график движения сборных поездов, зоны их обращения и вид тяги; данные о погрузке и выгрузке на станциях полигонов и о количестве вагонов, требующих подготовки к перевозкам для обеспечения плана погрузки; стоимость основных фондов по каждому действующему пункту подготовки вагонов к перевозкам при существующем варианте развития ремонтной базы; средние фактически реализуемые затраты труда на выполнение работ по подготовке вагонов к перевозкам.

Выбор станций для размещения механизированных пунктов подготовки вагонов к перевозкам обосновывается в такой последовательности: составляют схемы движения порожних вагонов, требующих подготовки к перевозкам; полигон дороги разделяют на отдельные погрузочные зоны; определяют число конкурентоспособных вариантов размещения механизированных пунктов на станциях погрузочных зон и программу подготовки вагонов к перевозкам на этих пунктах в зависимости от рассматриваемых вариантов их размещения; выполняют расчет приведенных затрат на подготовку вагонов к перевозкам для различных вариантов размещения МППВ: выбирают станции, на которых согласно технико-экономическим расчетам обеспечивается минимум приведенных затрат и местные условия позволяют создать МППВ вновь или развить существующие ППВ.

Расчет эффективности создания МППВ начинают с определения уровня (вероятности) восстановления работоспособности вагонов при условии применения вагоноремонтных машин и других технических средств в сопоставлении с пунктами подготовки к перевозкам (ППВ), на которых преимущественно используется ручной труд.

При ручном способе выполнения ремонтных работ работоспособность вагонов восстанавливается только на 37% (УР = 0,37), т. е. в основном устраняют неисправности, угрожающие безопасности движения поездов или не обеспечивающие соблюдение требований сохранности перевозимых грузов.

В результате использования вагоноремонтных машин при ремонте кузовов полувагонов уровень восстановления работоспособности по сравнению с ручным способом устранения неисправностей возрастает на 30—40%. Применение самоходных ремонтных установок при обработке вагонов в составах повышает уровень восстановления работоспособности на 20—30 %.

Использование передвижной вагоноремонтной машины для текущего ремонта и подготовки к перевозкам крытых и изотермических вагонов также повышает уровень восстановления их работоспособности на 25—35%.

Чтобы определить, насколько сократится число отцепок вагонов после восстановления их работоспособности на механизированных пунктах, используют зависимость

При существующей механизации ремонтных процессов на открытых площадках можно принять следующие уровни восстановления работоспособности вагонов: на механизированных пунктах подготовки к перевозкам полувагонов и платформ Ум.пв = 0,48; на немеханизированных ППВ Ур.пв = 0,37; на пункте комплексной подготовки крытых и изотермических вагонов с применением вагоноремонтной машины Vm.kp = 0,50; на ПК.ПВ, не имеющем вагоноремонтной машины, Ур.кр=0,44. При дальнейшем насыщении МППВ и ПКПВ средствами механизации уровни восстановления работоспособности вагонов возрастут до более высоких значений.

|

Г л а в а V

ПУНКТЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ГРУЗОВЫХ ВАГОНОВ

V.1. Работа пунктов технического обслуживания вагонов на сортировочных и участковых станциях

Обслуживание вагонов на ПТО сортировочной станции (рис. V.1) начинают с проверки технического состояния вагонов в парке прибытия и выявления неисправностей, которые могут быть устранены только при отцепочном ремонте, с подачей вагонов на специально выделенный путь или в депо. Продолжительность осмотра вагонов в этом парке не должна превышать 15 мин.

В сортировочном парке также проверяют техническое состояние вагонов для выявления повреждений, возникших в процессе выполнения маневровой работы и недопущения пропуска в парк отправления вагонов, требующих текущего отцепочного ремонта.

В парке отправления выполняют контрольный технический осмотр и работы по ремонту и замене неисправных узлов и деталей вагонов без отцепки от составов по разметкам, сделанным осмотрщиками в парках прибытия и сортировочном, а также при осмотре в парке отправления. Продолжительность обработки "состава 30 мин.

Если сортировочный парк станции одновременно является парком отправления, техническое обслуживание вагонов выполняют непосредственно в этом парке после окончания формирования составов. Прибывающие, на сортировочную станцию транзитные поезда осматривают и ремонтируют в парках отправления или в транзитных парках.

Контролируют техническое состояние вагонов в парке прибытия в такой последовательности.

Дежурный по парку или по станции по громкооповестительной связи или телефону заблаговременно извещает осмотрщиков ва-

Рис. V.I. Схема двусторонней сортировочной станции с транзитными парками, параллельными парками отправления:

П, Я2 — парки прибытия; С\, Сг — сортировочные парки; Оь О2 — парки отправления; Три Трг — транзитные парки; ЛХ, ВХ — локомотивное и вагонное хозяйства; ЭК — экипировочные устройства локомотивного хозяйства; В — вагонное депо

гонов и оператора ПТО о подходе или очередности обслуживания поездов с указанием времени прибытия или начала работы. Осмотрщики вагонов, получив информацию о подходе поезда, выходят на пути его приема.

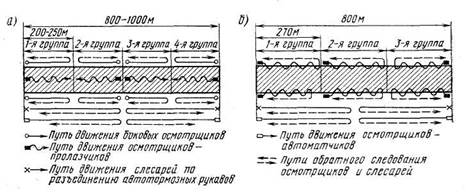

Обычно в парках прибытия применяют многогрупповой метод обслуживания составов. Одна группа осмотрщиков располагается у предельного столбика или на месте остановки хвостового вагона для внешнего контроля прибывающего поезда с ходу, а другая — у места остановки головного вагона. При трех- и четырехгруппо-вом методе обслуживания поездов (рис. V.2) промежуточные группы выходят к местам начала осмотра состава согласно технологическому процессу.

При осмотре прибывающего в парк поезда выявляют дефекты на поверхности катания колес, волочащиеся детали подвагонного оборудования, проверяют состояние буксового узла, рессорного подвешивания тележек, автосцепного устройства, кузова, тормозной рычажной передачи.

|

| Рис. V.2. Схема технического обслуживания составов в парке прибытия: а — четырьмя группами осмотрщиков; б — тремя группами осмотрщиков (слева — голова, справа — хвост состава) |

После остановки поезда головная группа осмотрщиков, получив информацию от машиниста о работе тормозов и замеченных в пути неисправностях вагонов, сообщает другим группам номера неисправных вагонов в прибывающем поезде. Затем после разъединения соединительных рукавов между локомотивом и первым вагоном и отхода локомотива открывают концевой кран для выпуска воздуха из тормозной магистрали состава. Перед началом работы состав ограждают с головы и хвоста сигналами остановки, о чем оператор ПТО извещает группы по громкооповестительной связи. При отсутствии централизованной системы ограждения составов сигналы ограждения устанавливают специально выделенные работники ПТО.

Рис. V.3. Последовательность выполнения операций контроля технического состояния вагонов:

и — четырехосного; б — восьмиосного; 1,2 — пути движения осмотрщиков вагонов; 3, 4 — то же осмотрщиков автотормозов

После ограждения состава ремонтная бригада приступает к проверке технического состояния вагонов одновременно с двух сторон по схеме, приведенной на рис. V.3, причем каждый осмотрщик отвечает за качество проверки состояния всех частей вагонов, расположенных с одной стороны состава, а также за одну тележку и раму половины вагона. Возможны и другие варианты схем технического контроля состояния вагонов. О выявленных неисправностях на боковых стенах кузовов, на бортах платформ и котлах цистерн наносят условные меловые пометки. На вагонах, направляемых в отцепочный ремонт, наносят меловые пометки с указанием главной неисправности, из-за которой вагон подлежит отцепке, а также о месте, куда следует подать вагон: «в депо», «ремпуть», «перегруз», при этом на вагоны, подлежащие ремонту с отцепкой, осмотрщики-ремонтники или осмотрщики вагонов выписывают уведомления формы ВУ-23 в двух экземлярах: один для вручения в техническую контору, другой — для передачи в депо.

Осмотрщики каждой группы записывают в книгу формы ВУ-15 номера первого и последнего осмотренных вагонов, наносят на эти вагоны свои условные меловые пометки. Затем старший по группе сообщает оператору ПТО номера вагонов, требующих отцепки, характер их неисправностей и информирует его о возможности снятия сигналов ограждения. Оператор ПТО, получив эти извещения от всех групп, снимает сам (при централизованной системе) или дает указание снять сигналы ограждения и оповещает об этом бригаду по громкооповестительной связи. О готовности состава к роспуску с горки оператор докладывает дежурному по

станции или маневровому диспетчеру и сообщает о наличии вагонов, требующих отцепки.

На крупных сортировочных станциях количество и состав бригад по техническому обслуживанию вагонов в парке прибытия устанавливают с учетом обеспечения роспуска с горки не менее 5—6 составов в 1 ч.

В парке прибытия имеются служебное помещение для работников бригады; устройства для централизованного ограждения составов; громкооповестительная связь; прямая телефонная связь с дежурным по станции, парку и горке; общая внутристанционная связь; прожекторное освещение в горловине парка для осмотра движущихся поездов в ночное время; осветительная линия над путями приема поездов; наружные электрические часы.

В сортировочном парке, кроме контроля технического состояния вагонов в процессе выполнения маневровых операций, предусмотрен технический осмотр и ремонт вагонов на специально выделенных путях.

На многих сортировочных станциях осмотрщик вагонов парка формирования прикрепляется к составительской бригаде, помогая

|

|

Рис. V.4. Планировка и схема размещения оборудования на МПРВ:

I — отделение для ремонта люков и дверей; // — кладовая ЗИП; /// — деревообрабатывающее отделение; IV и XI — бытовые комнаты; V — комната мастера; VI — участок ремонта вагонов; VII и X — гардероб;, VIII и IX — душевые; / — канатный конвейер для передвижения вагонов; 2 — механизм открывания ворот; 3 — подзарядная колонка; 4 — электрокар ЭК-2; 5 — стеллажи для запасных частей и материалов; 6 — стеллажи для приспособлений; 7 — козловой кран; 8 — стеллажи для хранения литых боковых рам; 9 — устройство для подачи и уборки колесных пар; 10 — электрогорн; // — пульт оператора; 12 — вагоноремонтная машина «Донбасс»; 13 — вагоноремонтная машина Т-337; 14 — мостовой кран; 15 — путь для ремонта тележек; 16 — стационарный электродомкрат; 17 —- воздухоразборная колонка; 18 — сварочная колонка; 19 — маслораздаточиая колонка; 20 — контейнер для отработанного осевого -масла; 21 — контейнер для неисправных деталей вагонов; 22 — кассета для неисправных и отремонтированных дверей вагонов; 23 переносной гидравлический домкрат грузоподъемностью 30 т; 24 — кассеты для неисправных и отремонтированных крышек люков полувагонов

составителю выявить наличие разницы более 100 мм в высоте автосцепок, а также следит за сохранностью вагонов при маневровых работах.

На вагоны, требующие отцепочного ремонта, осмотрщик выдает уведомление формы ВУ-23. Для выполнения этого вида ремонта на ряде станций созданы механизированные пункты текущего отцепочного ремонта (рис. V.4). Кроме оборудования, указанного на рисунке, механизированные пункты оснащены транспортными средствами, линией низковольтного напряжения для электроинструмента и переносных светильников, электрическим и пневматическим слесарным и столярным инструментом и приспособлениями. На междупутьях проложены асфальтированные или бетонированные дорожки. Как правило, механизированный пункт имеет два сквозных пути для ремонта вагонов и тупиковый путь для запасных и ремонтируемых тележек и колесных пар. На каждом ремонтном пути предусмотрены три последовательно расположенных участка: накопления неисправных вагонов, их ремонта и накопления отремонтированных вагонов, ожидающих вывода в парк формирования.

После уборки отремонтированных вагонов ожидающий ремонта подвижной состав передвигают на освободившийся участок пути, а на его место вновь поступают неисправные вагоны.

На путях должно помещаться до 10—15 % вагонов от суточного поступления их в ремонт, а на крупных пунктах — до 25 % -

На МПРВ, удаленных от депо, предусматривают ремонтные мастерские, в которых размещают колесно-роликовое и кузнеч-но-электросварочное отделения, инструментальную, кладовую, служебные и бытовые помещения.

Рабочие места на ремонтных участках должны быть оснащены стеллажами и различными приспособлениями.

Ремонтную бригаду, занятую текущим отцепочным ремонтом,. возглавляет мастер или бригадир. Количество рабочих в бригаде и их профессиональный состав устанавливают в зависимости от объема работ и преобладающего типа подвижного состава, проходящего через станцию.

Отремонтированные вагоны принимает мастер или приемщик вагонов, после чего заполняют уведомление о выпуске их из ремонта формы ВУ-36, на основании которого депо и станция снимают вагоны с учета неисправных.

В парках отправления сортировочных станций, как уже отмечалось, контролируют техническое состояние и текущий безотце-почный ремонт вагонов перед отправлением поездов в рейс.

Перед

|

|

|