|

VII.7. Хранение, подготовка и регенерация осевых масел и подбивочных материалов

|

|

|

|

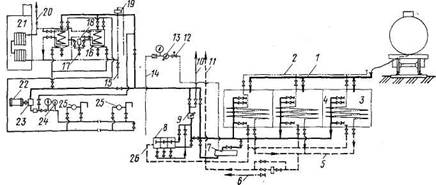

Учитывая большой объем работ по подготовке регенерации и транспортировке в парки станций осевых масел, подбивочных валиков и польстеров, на дорогах создан комплекс специальных устройств и оборудования для слива, хранения, подготовки и регенерации буксосмазочных материалов, схема размещения и совместного действия которых показана на рис. VII.3.

Пригодные для использования осевые масла сливают в предварительно очищенные раздельные баки для хранения масел самотеком или с помощью насоса по чистым закрытым желобам или шлангам. Запрещается для ускорения слива создавать в цистернах повышенное давление, подогревать цистерны открытым огнем и т. п. Масло каждого сорта должно храниться раздельно с нанесе-

Рис. VII.3. Схема устройств слива, хранения, приготовления смазочных масел и подачи их в парки станции:

1 — трубопровод слива масел; 2 — паропровод; 3 — железобетонный резервуар; 4 — маслопровод; 5 — конденсатопровод; 6 — контрольный отросток; 7 — выжимной масляный резервуар; 8 — маслоловушка; 9 — ручной насос БКФ-4; 10 — трубопровод для удаления отстоя из маслоловушки; 11 — трубопровод для удаления конденсата; 12 — предохранительный клапан; 13 — воздушный кран; 14 — трубопровод для подключения к станционному воздухопроводу; 15 — трубопровод горячей воды; 16 — расходный бак-отстойник; П — кран для выдачи масла; 18 — мерник; 19 — расширительный бак; 20 — испарительная труба; 21 — печь с водонагревателем; 22 — электродвигатель; 23 — насос; 24 — электроконтактный манометр; 25 — полуавтоматическая маслоразборная колонка на парковых путях станции; 26 — трубопровод для удаления отстоя

нием на баки соответствующего трафарета (летнее Л, зимнее 3, северное С). Для слива отстоявшейся воды баки должны иметь спускные краны, а также раздаточные краны или трубы (к насосу) для выдачи масла.

|

|

|

Консистентное масло для букс с роликовыми подшипниками хранится в отдельных металлических бидонах.

Отстой и хранение масел, предназначенных для обслуживания букс, производятся в регенерационно-пропиточных пунктах или отделениях. Масла подогревают путем пропуска пара давлением не более 0,2 МПа через трубы (змеевики), установленные в баке. При достижении температуры летнего масла до 80 °С, зимнего до 70 °С и северного до 60 °С подачу пара в змеевик уменьшают и поддерживают достигнутую температуру в течение 1 ч. После этого подогрев масла прекращают и постепенно охлаждают его до температуры не ниже 10 °С, при которой происходит отстой в течение 6 ч.

После отстоя масла открывают спускной грязевой кран,расположенный внизу бака, и удаляют осадки. Готовое к употреблению осевое масло перекачивают в раздаточные и пропиточные баки или подают в маслораздаточную парковую сеть. Посуда для масла, польстеров и валиков должна быть чистой.

Новые подбивочные материалы для пропитки обязательно просушивают в течение 3 ч при температуре 60—70 °С, затем очищают от пыли и посторонних включений путем встряхивания и разборки на вибрационном стенде или на столах соотиоовки. затем загру-

|

жают в пропиточный бак с отстоявшимся маслом, нагретым до температуры не выше 65 °С (масло Л), 60°С (масло 3) и 55°С (масло С). Щетки польстеров укладывают сверху валиков в один или два ряда, если пропитка их производится в одном баке.

Пропитку осуществляют при постоянной температуре в течение 2 ч, после чего подогрев масла прекращается, и пропитка продолжается еще 2 ч в остывающем масле. Пропитанные подбивочные материалы вынимают из бака, укладывают на сетку для стекания лишнего масла.

Отработанные масла и подбивочные материалы подвергают

|

|

|

регенерации для повторного их использования. После регенерации осевое масло должно отвечать следующим требованиям: температура вспышки не более 100°С; содержание механических примесей не более 0,1 %, воды не более 0,4 %.

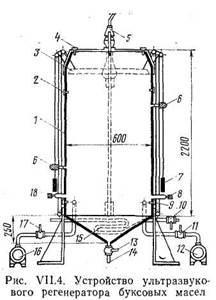

Широкое распространение получила ультразвуковая автоматизированная регенерация масла. Принцип работы ультразвукового регенератора (рис. VII.4) заключается в следующем. С помощью насоса заполняют бак 1 маслом, подлежащим регенерации до тех пор, пока поплавковая крышка 3, имеющая противовесы 7, не коснется в верхнем положении ограничителя 4, связанного с концевыми выключателями 2. Затем открывают вентиль 10 для пуска пара в змеевик 15, и масло подогревается. При нагреве масла до температуры 70 °С включаются тепловые реле 6, прекращающие дальнейшую подачу пара (вместо пара можно использовать систему электроподогрева). После этого включают ультразвуковой вибратор 5, обеспечивающий регенерацию масла в течение 12—15 мин. По показаниям датчиков вязкости 18, влажности 8 масла, соответствующим техническим условиям регенерации данного сорта масла работа вибратора прекращается, автоматически открывается вентиль 17 или 11, включается насос 16 или 12, и бак освобождается от очищенного масла. Одновременно открывается вентиль 13 и через патрубок 14 удаляются вода, грязь и примеси. После слива масла крышка 3 опускается до уровня, при котором срабатывает ограничитель 9, и начинается новый цикл регенерации.

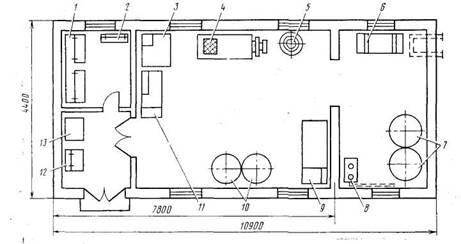

Рис. VII.5. План регенерационно-пропиточного отделения:

1,2 — стеллажи для чистых польстерных щеток и подбивочных валиков; 3 — сушильный шкаф; 4 — вибрационная машина; 5 — центрифуга; 6 — моечная машина; 7 — баки с фильтрами для пропитки польстерных щеток и подбивочных валиков; 8 — установка для подачи масла; 9 — стол; 10 — раздаточные баки для пропитанных валиков и польстеров; // — раздаточный стол; 12 — ящик для подбивочных материалов, поступающих для регенерации; 13 — ящик с песком

Восстановленное осевое масло, удовлетворяющее техническим условиям, разрешается расходовать летом для заливки букс и в течение всего года для смазывания трущихся частей вагонов. Смешивать его с другими маслами не разрешается.

|

|

|

Польстеры и подбивочные валики, вынутые из букс при техническом обслуживании, ревизии и переводе букс на сезонные осевые масла, собирают в специальную тару и доставляют в регенера-ционно-пропиточное отделение (рис. VII.5), где их помещают в моечную машину для промывки в подогретом до температуры 70— 80 °С масле.

Польстеры и валики промывают не менее 15 мин, а затем отжимают в центрифуге и очищают от механических примесей с помощью вибратора.

В регенерационно-пропиточном отделении производят ремонт каркасов, польстеров, польстерных щеток и подбивочных валиков.

|

|

|