|

XI.5. Определение потребного оборудования, площадей производственных участков и отделений депо

|

|

|

|

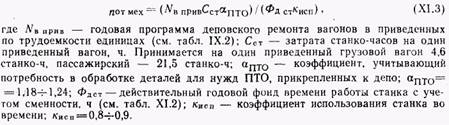

Потребность в металлорежущих станках. Количество станков в слесарно-механическом отделении депо определяют укрупненно по затрате станко-часов на один ремонтируемый вагон по формуле

Если в результате расчета получится дробное число, то количество станков округляют до большего целого числа.

Принятое количество станков распределяют по типам в следующем соотношении: токарно-винторезные — 32 %, револьверные— 8%, сверлильные (горизонтальные и вертикальные) — 21%, фрезерные — 20%, болторезные и гайконарезные— 10%. При этом уровень использования (загрузки) станков (т. е. расчетного к принятому количеству) должен находиться в пределах 60—80 %.

Количество специального оборудования (колесотокарные, ше-ечнонакатные станки) подсчитывают отдельно по каждому наименованию по формуле

Потребное количество деревообрабатывающих станков определяется по формуле

Принятое по расчету количество станков распределяют по типам: круглопильные станки с автоматической подачей—13%, ленточнопильные—12%, строгальные четырехсторонние — 22%, рейсмусовые — 23 %, фрезерные — 10 % и прочие — 20 %.

Потребное количество кузнечного и рессорного оборудования подсчитывают по годовой программе поковок и ремонта рессор и часовой производительности соответствующих агрегатов.

Для кузнечных работ годовая программа складывается из массы ремонтной поковки на основную программу ремонта вагонов (включая и потребности ПТО, прикрепленные к депо) и новой поковки, необходимой для изготовления инструментов, штампов приспособлений и хозяйственных целей. Массу новых поковок условно принимают в долевом отношении к массе ремонтной поковки. Тогда общая годовая потребность в поковках (приведенная к новой) QKy3 определится по формуле:

|

|

|

Примерный расход ремонтной поковки на один приведенный грузовой вагон деповского ремонта составляет 34 кг, на один пассажирский вагон— 100 кг, то же на пробег 1 млн. вагоно-км грузового вагона — 16 кг, пассажирского — 24 кг.

Определив годовую потребность в новой поковке, подсчитывают количество потребного оборудования для кузнечного отделения по формуле

Кузнечные агрегаты распределяют в следующем соотношении: молоты—60%, нагревательные печи—30% и горны — 10 %•

Программа рессорного отделения определяется нормами ЦВ МПС, которыми предусмотрено, что на один грузовой вагон де-

повского ремонта требуется ремонт 1,2 рессоры, на текущий отце-почный—0,4 и на ПТО, прикрепленные к депо,—0,00015 рессоры на пробег 1 млн. вагоно-км.

В рессорном отделении, как правило, устанавливают: одну двухкамерную рессорную печь, гибозакалочную машину простейшего типа, гидравлический пресс для снятия и насадки хомутов рессор, станок для завивки пружин и другое технологическое оборудование.

Потребность депо в электросварочных аппаратах Лсв подсчи-тывается по формуле:

Суммарное  время на сварочные работы, производимые на одном вагоне, рассчитывают по формуле

время на сварочные работы, производимые на одном вагоне, рассчитывают по формуле

Рассчитанное количество сварочных аппаратов распределяется так: 50 % в сборочном участке, в тележечно-колесном — 30 °/о, в сварочном—10% и в остальных производственных подразделениях—10%.

Общее количество газосварочных аппаратов обычно не превышает 10—15 % числа сварочных.

Оснащение участков ремонта электрооборудования и холодильных установок. Для технического обслуживания и деповского ремонта электрооборудования, включая и шестимесячную ревизию, в пассажирских депо с приписным парком 1000 и более вагонов создают специальные электроучастки. На этих участках потребное количество оборудования не рассчитывают, а принимают согласно технологическому процессу.

|

|

|

Рис. XI.4. План отделения по ремонту электрических машин пассажирского вагонного депо:

/ — стеллаж для готовой продукции: 2 — бак для регенерированного масла; 3 — регене-рационная установка; 4 — бак для отработанного масла; 5 — шкаф для запасных частей; S — верстак для ремонта выпрямителей; 7 — стенд для формовки селеновых выпрямителей; 8 — стенд для проверки и сборки выпрямителей; 9 — установка для наружной мойки селеновых выпрямителей; 10 — стеллаж накопления селеновых выпрямителей; 11 — подвесной кран (кран-балка) грузоподъемностью 0,5 т; 12 — камера окраски отремонтированных электрических машин; 13 — шкаф хранения лакокрасочных материалов; 14 — стол окраски электрических машин; 15 — электрическая сушильная печь; 16 — поворотный круг; 17 — накопительный стеллаж", 18 — бак пропитки машин лаком; 19 — бак пропитки катушек электроаппаратуры; 20 — стол воздушной сушки; 21 — приспособление цля пробивания отверстий; 22 — настольный свгрлильно-резьбонарезной станок; 23 — верстак; 24 — электрический шкаф для нагрева подшипников качения; 25 — верстак для ремонта преобразователей; 26, 27 — верстак для ремонта вентиляционных агрегатов и электродвигателей соответственно; 28 — балансировочный станок; 29 — станок для про-дороживания якорей; 30 — верстак для перемотки якорей; 31 — стенд для проверки якорей; 32 — верстак для хранения якорей; 33 — стол для проверки подшипников качения: 34 — верстак для ремонта щеточного аппарата; 35 — стол для дефектовки и ремонта щитов электрических машин; 36, 37 — стенды-кантователи для разборки и сборки электромашин; 38 — ванна для обмывки деталей электромашин; 39 — обдувочная камера; 40 — стол для наружной очистки электромашин и электроаппаратуры; 41 —■ стенд для испытания преобразователей; 42 — установка для испытания электрической прочности изоляции: 43 — стенд для ремонтных работ; 44 — передвижной стенд для проверки генераторов под вагонами; 45 — подвесной кран (край-балка) грузоподъемностью 2 т

Ремонт узлов электрооборудования вагонов в электроучастках депо строится по агрегатному методу с обезличкой ремонтируемых объектов. С целью повышения производительности и качества ремонта широко применяются различные приспособления и устройства. Расстановка стендов на участке должна обеспечивать поточность производства работ и сокращение протяженности технологических маршрутов.

|

|

|

Электроучастки имеют следующие отделения: электрических машин, электроаппаратуры, аккумуляторное, радиоаппаратуры и КИП (контрольно-измерительных приборов).

В электромашинном отделении должно предусматриваться следующее основное оборудование: регенерационная установка для масла, стенд для формовки селеновых выпрямителей, установка для перемотки машин и электроаппаратов, установка для наружной мойки, проверки и сборки электромашин, установка для наружной мойки селеновых выпрямителей, электрическая сушильная

печь, установка для окраски электрических машин, балансировочный станок, универсальный станок для обработки якорей, стенд-кантователь для ремонта остовов машин и другое оборудование. План отделения по ремонту электрических машин приведен на рис. XI.4.

В отделении ремонта электроаппаратуры размещают: стенд для ремонта и проверки тепловых реле и вагонных предохранителей, стенд для ремонта и проверки высоковольтных контакторов, стенд ремонта и проверки распределительных щитов типа ДЩР, то же стабилизаторов системы «Газелан», стенд для проверки и ремонта реле и контакторов, стенд для проверки и ремонта управления и автоматики, то же ремонта полупроводниковых приборов, намоточный станок, стенд для проверки низковольтных междувагонных соединений и другое оборудование.

В аккумуляторном отделении предусматривают оборудование, приведенное на рис. XI.5.

В отделении ремонта радиоаппаратуры и КИП устанавливают: стенд для проверки и ремонта динамиков и регуляторов гром-

Рис. XI.5. План аккумуляторного отделения:

/ — помещение для ремонта кислотных аккумуляторных батерей; И — зарядное помещение; Ш — помещение для изготовления электролита; IV — зарядная станция; V и VI — помещения для регенерации и приготовления щелочного электролита и для ремонта щелочных аккумуляторных батарей соответственно; / — накопительные стеллажи; 2 — кантователь; 3 — моечная установка; 4, 7, 8, 15 и 35 — столы; 5, 44 — кран-балки грузоподъемностью 1 т; 6' — ванна-душ для промывки блоков и полублоков; 9 — приспособление для пайки полублоков; 10 — шкаф для приспособлений и инструмента; 12 — подогреватель для мастики; 14 — стенд; 16 — тележка для транспортировки аккумуляторов; 17, 39 — моечные машины; 13, 18 — стеллажи; 19 — стеллаж для зарядки аккумуляторных батарей; 20 — ионная установка; 21 — бак для дистиллированной воды; 22 — насос; 23 — вытяжной шкаф для хранения кислоты (щелочи); 24 — установка для приготовления кислотного электролита; 25 — распределительный щит; 26 — зарядный агрегат; 27 — насос для перекачки электролита; 28 — регенерационная установка; 29 — установка для приготовления щелочного электролита; 30 — устройство для транспортировки аккумуляторных батарей- 31 — приспособление для снятия чехлов; 32 — стол; 33 — верстак для разборки аккумуляторных батарей; 34 — машина для промывки аккумуляторных батарей; 36, 37, 38, 40 — верстаки; 41 — установка; 42 — зарядные камеры; 43 — стеллаж

|

|

|

Рис. Х1.6. План участка по ремонту холодильного оборудования пассажирских

вагонов:

; — отделение разрядки холодильных агрегатов; // — отделение демонтажа электрооборудования и приборов автоматики, наружной обмывки и сушки компрессоров и агрегатов холодильного оборудования; /// — отделение для ремонта контрольно-измерительных приборов, а также приборов автоматики и запорной арматуры; IV — отделение разборки, сборки и испытания холодильных агрегатов и компрессоров-кондиционеров; V — отделение для ремонта, сборки и испытания компрессоров; VI — отделение для ремонта и испытания теплообменных аппаратов, аккумуляционных плит и фильтров осушителей; VII —

малярное отделение

кости, стенд для проверки и ремонта магнитофонов, стенд для ремонта трансляционно-усилительной радиоаппаратуры, стенд для проверки контрольно-измерительных приборов постоянного тока, то же переменного, токарный станок и другое оборудование и инвентарь.

Производственный участок по ремонту холодильного оборудования пассажирских вагонов, в том числе и вагонов-ресторанов, обеспечивает техническое обслуживание, текущий ремонт и деповской ремонт пассажирских вагонов. Примерный план производственного участка по ремонту холодильного оборудования пассажирских вагонов дан на рис. XI.6. Технологическое оборудование размещено с учетом обеспечения поточности ремонтных операций, максимальной механизации и целесообразной транспортировки ремонтируемых деталей.

|

|

|

Определение площадей основных производственных участков депо. Важнейшим из основных производственных участков депо является вагоносборочный, определяющий длину главного корпуса депо. Основные размеры (длина, ширина и высота) этого производственного участка определяются исходя из организации в нем поточного метода ремонта вагонов.

Длина вагоносборочного цеха главного корпуса депо, м, при поточном методе ремонта вагонов подсчитывается по формуле

|

При проектировании новых пассажирских депо малярное отделение рекомендуется размещать в отдельном здании. В этом случае длина его может быть определена по следующей формуле:

Длина участка текущего отцепочного ремонта вагонов может быть подсчитана по формуле

)

)

Текущий отцепочный ремонт вагонов, так же как и единую техническую шестимесячную ревизию их, производят в крытых производственных помещениях или в специальных ангарах.

Длина зданий вагоносборочного участка, малярного отделения и участка текущего отцепочного ремонта вагонов должна отвечать действующим строительным нормам и быть кратной по длине 12 или 6 м и по ширине 6 м. Ширина этих зданий складывается из расстояний от продольных стен до осей крайних путей, равных для проектируемых депо 5 и реконструируемых не менее 4 м, и расстояний между двумя смежными путями: для проектируемых депо 7—$ м и для реконструируемых — не менее 6 м.

Высота вагоносборочного участка грузового и пассажирского депо устанавливается исходя из условия наличия в нем мостовых кранов грузоподъемностью Юти принимается равной от верха головки рельсов пола до низа конструкции перекрытия (покрытия) 10,8 м для проектируемых депо и 9,6 м для реконструируемых. Высоту остальных производственных помещений мастерских депо принимают по нормам технологического проектирования.

Состав производственных участков и отделений депо устанавливают в соответствии с технологическим процессом ремонта, обработки и испытания деталей и требований охраны труда.

Предварительную площадь их определяют исходя из количества основного технологического оборудования, его размеров и с учетом проходов проездов и складских площадей.

При укрупненных расчетах площади отделений и участков мастерских депо Sy4, м2, определяют по формуле:

Удельную площадь /об/ обычно принимают равной: ка одну тележку грузовых вагонов 100—120 м2, пассажирских 140—160; на каждую единицу оборудования в следующих пределах: колесо-токарные станки — 70—80 м2, шеечнонакатные — 50—60, металлорежущие станки — 16—20, деревообрабатывающие — 30—40, кузнечные нагревательные печи— 20—25, электрические печи — 8 —10, пневматические молоты — 40—50, кузнечные горны—10—12, моечные машины для тележек — 25—30, то же для колесных пар — 12—15, то же для букс и подшипников — 8—10, балансировочные станки — 10—12, стенды для проверки и ремонта электро- и радиооборудования — 12—15, холодильные установки и установки для кондиционирования воздуха—10—12, верстаки слесарные и столярные— 6—8, компрессоры 302ВП-10/8-25, стеллажи — 4 м2.

Ширина производственных участков должна приниматься равной 18 м, а высота до низа конструкции перекрытия для помещений, имеющих подвесные краны или кран-балки, — 7,2 и 8,4 м и не имеющих кранового оборудования — 4,8 м.

|

|

|