|

V.6. Техническое обслуживание рефрижераторных вагонов

|

|

|

|

Рефрижераторные поезда и секции приписываются к специализированным (рефрижераторным) депо и сопровождаются обслуживающими бригадами, возглавляемыми начальниками поездов (секций).

Техническое обслуживание и ремонт рефрижераторных вагонов выполняют по системе планово-предупредительного ремонта. Перечень выполняемых работ регламентирует ЦВ МПС.

При ежедневном осмотре проверяют снаружи машинное оборудование, дизель-генераторы, электрощиты, подвески рам дизель-генераторов, плотность соединения топливопроводов и болтовых соединений, проворачивают коленчатые валы дизелей с прокачкой масла ручным насосом при следовании поезда в порожнем состоянии, проверяют герметичность междувагонных соединений, а также состояние других узлов и оборудования.

Техническое обслуживание оборудования выполняется в соответствии с требованиями инструкции завода-изготовителя и инструкции ЦВ МПС. При профилактическом обслуживании должны устраняться все выявленные дефекты. После ремонта оборудования делают запись в книге учета ремонта формы ВУ-87. Изъятие из рабочего парка рефрижераторного поезда или секции для ремонта оформляют записью в маршруте формы ВУ-83.

Промывка, очистка и экипировка рефрижераторных вагонов должны выполняться на дороге выгрузки. Экипировка дизельным топливом, смазочными маслами, рассолом, углем, водой и другими материалами производится на экипировочных пунктах, перечень которых утвержден руководством МПС.

При повреждении рефрижераторных поездов (секций) и их специального оборудования в результате нарушения правил производства маневровых работ или по другим причинам производится служебное расследование и составляется акт формы ВУ-25 на поврежденные вагоны и оборудование. При повреждении вагонов в объеме текущего или деповского ремонта последний должен быть выполнен в полном объеме на отделении или дороге, допустившей повреждение.

|

|

|

В деповский ремонти рефрижераторные поезда (секции) направляются по месту приписки в порожнем состоянии в соответствии с графиком, утвержденным службой вагонного хозяйства, на основании уведомления формы ВУ-23 и сопроводительных листов формы ВУ-26.

Техническое обслуживание и ремонт автономных рефрижераторных вагонов (АРВ) также производятся по планово-предупредительной системе. Профилактическое обслуживание, текущий и деповский ремонты АРВ осуществляются пунктами технического обслуживания (ПТО АРВ) и рефрижераторными вагонными депо. В зависимости от номенклатуры и объема выполняемых работ пункты технического обслуживания автономных рефрижераторных вагонов разделяются на: основные, которые выполняют все виды технического обслуживания УТО и ТО; укрупненные, осуществляющие УТО-1, ТО-1, ТО-2 и ТО-3; контрольные ПТО АРВ, выполняющие ТО-2 и ТО-3.

Пункты технического обслуживания АРВ создают на основании указания МПС по представлении дорог и включают в состав подразделений вагонных депо, к которым они примыкают территори-

ально. За каждым пунктом закрепляют участки технического обслуживания, включающие станции погрузки и выгрузки АРВ.

Ходовые части, автотормоза, автосцепку, раму и кузов АРВ осматривают и ремонтируют в порядке, установленном для всех грузовых вагонов.

На автономные рефрижераторные вагоны, поступающие на ПТО АРВ для укрупненных технических осмотров, выдают уведомление формы ВУ-23 и вагоны считаются в числе неисправных. По окончании работ на вагоны выдают уведомление формы ВУ-36.

Автономные рефрижераторные вагоны промывают в определенных пунктах дорог выгрузки, которые отвечают за качество работ и сохранность внутреннего оборудования грузового помещения АРВ.

|

|

|

Работы по техническому обслуживанию и ремонту автономных вагонов должны выполняться в полном соответствии с требованиями правил техники безопасности, пожарной безопасности и производственной санитарии.

Техническое обслуживание груженых автономных вагонов в пути следования, в транзитных поездах, проходящих станции, на которых расположены ПТО АРВ, производится за время стоянки поезда, предусмотренной графиком движения. В этом случае работники ПТО АРВ обязаны провести ТО-2, а при необходимости выполнить текущий ремонт оборудования вагона. Если устранить обнаруженные неисправности оборудования груженого АРВ невозможно, то по заявке начальника или мастера ПТО АРВ необходимо выгрузить или перегрузить скоропортящийся груз в подготовленный к перевозкам изотермический вагон.

В отдельных случаях по указанию Главного грузового управления груженый вагон с неисправным оборудованием может быть направлен для выгрузки на станцию назначения.

У.7. Особенности технического обслуживания н ремонта

восьмиосных вагонов, тяжеловесных

и длинносоставных поездов

При осмотре восьмиосных вггонов в условиях ПТО не удается выявить все неисправности, угрожающие безопасности движения поездов, в частности, в зоне средних частей внутренних колесных пар, в тормозной рычажной передаче и в других элементах, что приводит к необходимости организации более надежного контроля в пунктах подготовки их к перевозкам.

Осмотр восьмиосных цистерн занимает 'примерно в 2 раза больше времени, чем четырехосных. В процессе эксплуатации возникает необходимость смены рессор и пружин, корпусов автосцепок и их механизмов, поглощающих аппаратов, тяговых хомутов и

клиньев, триангелей, предохранительных устройств, башмаков, тормозных колодок.

Поглощающие аппараты и тяговые хомуты вследствие особенностей расположения колесных пар по длине вагона могут быть заменены только при условии частичной подъемки кузова. Заменяют неисправные тележечные пружины с помощью домкратов грузоподъемностью 40 т.

Смена триангелей средних колесных пар является трудоемкой операцией, которая также должна выполняться на специально выделенных путях ремонтными машинами.

|

|

|

Правку металлических элементов восьмиосного полувагона выполняют с помощью машины Т-337.

Техническое оснащение для текущего ремонта восьмиосных цистерн в основном такое же, как и четырехосных, однако для подъемки цистерн необходимы подъемные механизмы — козловой кран и электрифицированные домкраты. Например, смена соединительной балки тележек может быть осуществлена только при помощи козлового крана грузоподъемностью 5 т. Замену ряда других узлов цистерн выполняют по технологии, разработанной для восьмиосных полувагонов.

Обслуживание тяжеловесных и длинносоставных поездов. Увеличение массы и длины поездов является резервом повышения провозной способности железных дорог. На многих железных дорогах широко распространяется опыт Московской дороги по введению в постоянное обращение поездов повышенной массы и длины, а также соединенных поездов.

Эксплуатация таких поездов требует усиления технического оснащения всех хозяйств дорог, в том числе вагонного.

Особое внимание должно уделяться совершенствованию работы пунктов подготовки вагонов к перевозкам и технического и контрольно-технического обслуживания. Для этого необходимо увеличивать число групп в бригаде для сокращения непроизводительных переходов вдоль составов, удлинять масло- и воздухопроводы, узкоколейные линии, дополнительно вводить самоходные ремонтные установки, оборудовать колонками громкооповестительной связи, удлинять дорожки с твердым покрытием вдоль путей, на которых будут формироваться составы увеличенной длины.

Более высокие требования должны предъявляться к качеству подготовки поездов в рейс.

В поездах увеличенной длины возрастает вероятность обрыва или саморасцепа автосцепок. Поэтому при подготовке таких поездов в рейс необходимо более тщательно выявлять трещины и другие неисправности автосцепного оборудования и заменять дефектные детали. Нельзя включать в длинносоставные поезда вагоны, если в балках рам и особенно в хребтовой балке обнаружены трещины или повреждения сварных швов.

|

|

|

В тяжеловесных и длинносоставных поездах необходимо тщательно проводить техническое обслуживание автотормозов специализированными бригадами, обеспечивая достаточную плотность тормозной магистрали, исправность воздухораспределителей и требуемую величину тормозного нажатия.

Перед объединением двух составов в один техническое обслуживание каждого состава на ПТО производится раздельно на разных путях по действующей технологии. В месте соединения их составитель и осмотрщик должны убедиться в правильности сцепления автосцепок (предварительно проверенных шаблоном № 873), плотности соединения тормозных рукавов и открытии концевых кранов. После соединения составов производится полное опробование автотормозов.

V.8. Технические средства, применяемые при обслуживании и текущем ремонте вагонов

Пункты подготовки к перевозкам и пункты технического обслуживания грузовых вагонов должны иметь средства, обеспечивающие высококачественный осмотр и текущий ремонт вагонов.

На некоторых дорогах при безотцепочном ремонте порожних полувагонов и платформ в составах используют комплекс самоходных машин типа ППВ станции Заиграево Восточно-Сибирской дороги (ВС-1, ВС-2 и ВС-3). Машина ВС-1 предназначена для ремонта металлических частей кузова, выполнения электросварочных и слесарных работ. Машина ВС-2 служит для смены и ремонта неисправной обшивки полувагонов и бортов платформ, ремонта полов платформ, торцовых дверей и др. ВС-3 предназначена для смены букс, буксовых вкладышей, подшипников, пружин и эллиптических рессор тележек, удаления загрязненного, масла, заправки букс и заливки их свежим маслом.

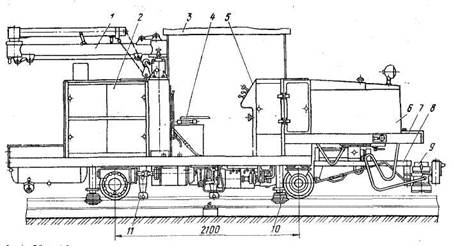

Для безотцепочного ремонта вагонов на ПТО сортировочных и крупных участковых станций широко применяют самоходные ремонтные установки типа РУ (рис. V. 6), которые используются также для доставки запасных частей и материалов. Ремонтные установки перемещаются по узкоколейным дорожкам, уложенным на междупутьях. Они оборудованы радиомикрофонными колонками для связи с оператором ПТО, гидравлическими домкратами, баками для осевого масла с электроподогревом. Установленные прожекторы обеспечивают хорошее местное освещение в точное время.

Машины позволяют механизировать следующие трудоемкие операции: подъемку вагонов ■ при смене подшипников скольжения и вкладышей букс, рессор, пружин и фрикционных амортизаторов тележек; замену неисправных маятниковых подвесок и

|

|

|

Рис. V.6. Универсальная самоходная машина для без отделочного ремонта грузовых вагонов:

/ — поворотный консольный кран; 2 — шкаф-стеллаж для запасных частей и приспособлений; 3 — защитный навес; 4 — сиденье для водителя; 5 — пульт управления машиной; 6 — резервуары для хранения масла; 7 — приспособление для закрепления подшипников при их подгоне по шейке оси; 8 — поворотное устройство для перемещения гидравлического домкрата; 9 — домкрат; 10 — боковые упоры; 11 — токоприемник от троллейного провода, уложенного между рельсами по всей длине узкоколейного пути

центрирующих балочек; удаление из букс загрязненного или обводненного масла и заправку их чистым маслом; транспортировку запасных частей, материалов и приспособлений к месту работ.

При наличии самоходных машин целесообразно запасные части и материалы доставлять к узкоколейным дорожкам по поперечному транспортному тоннелю.

На серединах междупутий расположены колодцы, через которые производится выдача запчастей и материалов. Грузовая тележка передвигается в тоннеле но рельсовому пути с помощью лебедки и электродвигателей. Когда тележка с запчастями останавливается под колодцем, крышка автоматически открывается, включая пневматический подъемник тележки, и затем запасные части выгружаются и грузятся детали, ранее снятые с вагонов.

При многогрупповом обслуживании вагонов целесообразно устраивать подземные тоннели для быстрого и безопасного перехода бригад с одного междупутья на другое. В парках отправления эти тоннели могут быть совмещенными, т. е. пешеходно-транспорт-ными. К торцу тоннеля пристраивают кладовую для запчастей, материалов и приспособлений, инструментально-раздаточную, отделение для расточки подшипников и др.

При безотцепочном ремонте вагонов предусматривают широкое применение средств малой механизации и ручного инструмента.

Обычно ПТО обеспечивают гидравлическими или пневмогидравли-ческими домкратами, гидравлическими комбинированными домкратами для смены подшипников и рессор и др.

При работе в парках станции слесари ремонтных бригад пользуются ручным инструментом. В обороте имеются два комплекта инструментов на каждого слесаря: один комплект находится в работе, а другой — в инструментальной, где его ремонтируют и пополняют.

В ночное время слесари пользуются ручными электрическими фонарями, для зарядки, ремонта и хранения которых имеются аккумуляторные отделения.

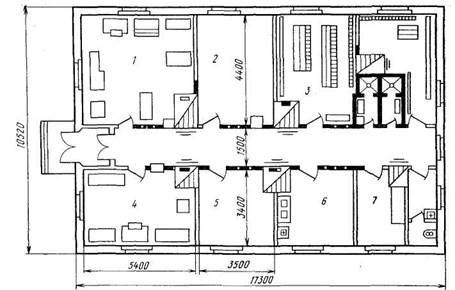

При техническом обслуживании вагонов в парках отправления сортировочных станций применяют комплекс технических средств, которые облегчают и ускоряют операции подготовки составов в рейс. Размещать эти устройства целесообразно так, чтобы каждая ремонтная группа имела все необходимое для выполнения предусмотренных операций (см. рис. V. 5).

Основное здание ПТО должно находиться в середине или в головной части парка отправления или сортировочно-отправочного парка. В нем должны быть предусмотрены помещение для оператора, инструментально-раздаточное отделение, отделение для зарядки аккумуляторных батарей, комната для кратковременного

Рис. V.7. План типового пункта технического обслуживания вагонов:

/ — мастерская; 2 — комната для кратковременного отдыха осмотрщиков и слесарей ремонтных бригад; 3 — бытовые помещения; 4 — инструментально-раздаточная; 5 — контора; 6 — комната для принятия пищи; 7 — сушилка

отдыха и обогрева работников бригад, душевые и гардеробные (рис. V. 7).

Устройства для централизованного ограждения составов должны обеспечивать безопасные условия работы бригад ПТО. Наиболее эффективный способ ограждения — электрическая централизация стрелок, гарантирующая безопасность работающих. На станциях, не имеющих электрической централизации стрелок, применяют устройства централизованного ограждения составов. Включает и выключает сигналы оператор ПТО. На станциях, не имеющих специализированных парков отправления, система ограждения должна быть дополнена со стороны горки специальными тормозными башмаками.

Устройства для подачи осевых масел на пути станционных парков, включающие насосные установки и маслопроводы с раздаточными колонками, должны обеспечивать непрерывную и надежную работу всей системы при любой температуре наружного воздуха с таким расчетом, чтобы время наполнения одной масленки объемом 8—9 л из наиболее удаленной маслораздаточной колонки не превышало 0,5 мин.

Устройства для проверки действия автоматических тормозов предназначены для ускорения процесса обработки тормозов в поездах местного формирования. Это единый комплекс, объединяющий компрессорную установку и воздухопроводную сеть, оборудованную воздухоразборными колонками, с пультом для централизованного опробования автотормозов.

Для служебных переговоров между оператором пункта и работниками ремонтных бригад парки станций оборудуют двусторонней громкооповестительной связью. Переговорные колонки размещаются в районе каждой ремонтной группы. Сеть наружных парковых репродукторов оператор включает лишь при необходимости передать общие указания, относящиеся ко всем работникам парка. На ряде дорог для служебных переговоров широко применяется радиосвязь. Портативными радиостанциями оборудуют также и самоходные ремонтные установки.

Транспортировать запасные части из депо в парки и вывозить снятые с вагонов неисправные детали можно рельсовым и безрельсовым транспортом.

На грузонапряженных направлениях, где пропуск рельсового транспорта по путям станции затруднен, используют тягачи, мотороллеры, тракторы с прицепом, автомобили, для чего устраивают продольные и поперечные транспортные дорожки с твердым покрытием.

Освещение в парках ПТО должно отвечать действующим нормам и требованиям охраны труда и техники безопасности. Электросветильники подвешивают на жестких поперечинах для контакт-

ной сети или на гибких тросах над каждым междупутьем (гирлянд-ное освещение).

При входе поездов на станцию устанавливают нижнее прожекторное освещение с обеих сторон каждого пути, что позволяет более тщательно вести наблюдения за вагонами движущегося поезда и выявлять неисправности ходовых частей и подвагонного оборудования.

При текущем отцепочном ремонте вагонов на специально выделенных путях пунктов подготовки вагонов к перевозкам применяют передвижные машины «Донбасс-1» и «Донбасс-2» (рис. V. 8). С помощью этих машин выполняют трудоемкие операции по правке верхней обвязки, стоек, раскосов металлического каркаса кузова, крышек разгрузочных люков и торцовых дверей, устраняют уширение и сужение кузова, смену корпусов автосцепки, торцовых дверей и крышек разгрузочных люков, а также производят сварочные работы с прижатием свариваемых элементов при наличии зазора между ними.

Машина (проект ПКБ ЦБ) предназначена для исправления повреждений кузовов четырех- и восьмиосных полувагонов. Ремонт поврежденных кузовов осуществляется с помощью правйльно-сва-рочных работ.

Машина выполняет правку уширения и сужения кузова, продольных горизонтальных изгибов верхней обвязки, стоек, раскосов, панелей с деформацией внутрь и наружу кузова, стоек торцовых дверей без снятия их с вагона, отдельных мест хребтовой балки, кромок верхних листов промежуточных балок рамы полувагона, прижим стоек, панелей, косынок, правку крышек люков, смену" головки автосцепки, створок дверей и крышек люков, сварочные работы.

|

|

|